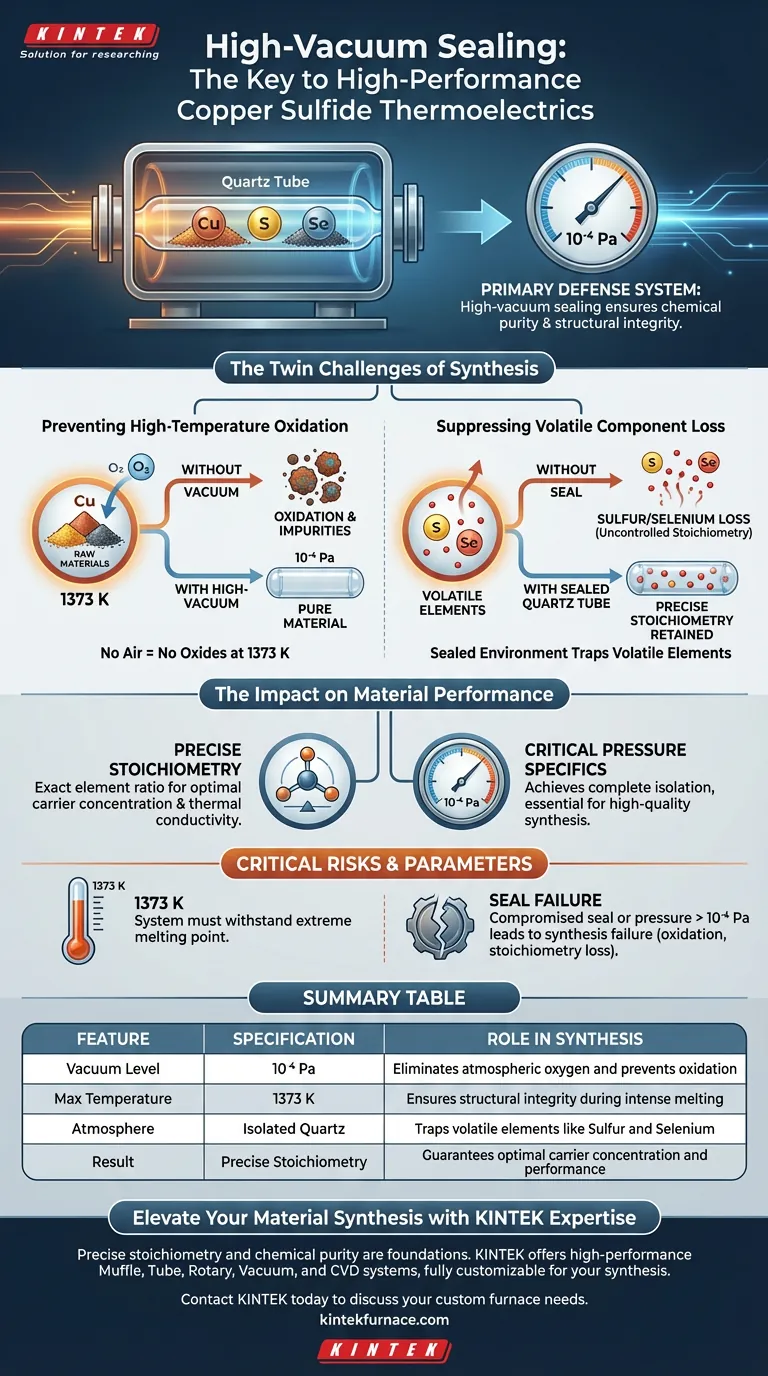

La technologie d'étanchéité sous vide poussé agit comme le système de défense primaire dans la synthèse des matériaux thermoélectriques à base de sulfure de cuivre, garantissant la pureté chimique et l'intégrité structurelle. En évacuant les tubes de quartz à un vide poussé spécifique de 10⁻⁴ Pa avant le scellage, le processus isole complètement les matières premières de l'atmosphère extérieure.

La synthèse de thermoélectriques haute performance implique une chaleur extrême qui dégrade généralement les composants réactifs. L'étanchéité sous vide poussé résout ce problème en créant un environnement fermé qui empêche l'oxydation et piège les éléments volatils, garantissant que le matériau final conserve les rapports chimiques précis requis pour des performances optimales.

Les doubles défis de la synthèse

La création de matériaux thermoélectriques haute performance nécessite de soumettre les éléments bruts à des conditions intenses. Sans intervention, deux défaillances chimiques spécifiques se produiront.

Prévention de l'oxydation à haute température

Le processus de synthèse implique la fusion des matériaux à des températures extrêmement élevées, spécifiquement 1373 K.

À cette intensité thermique, les matières premières sont très réactives. Si elles sont exposées même à des traces d'air, elles s'oxyderont rapidement.

L'étanchéité sous vide poussé élimine l'atmosphère du tube de quartz. Cette isolation garantit que le matériau reste pur et exempt d'oxydes qui dégraderaient autrement ses propriétés thermoélectriques.

Suppression de la perte de composants volatils

Les matériaux à base de sulfure de cuivre contiennent souvent des composants volatils, tels que le soufre et le sélénium.

Ces éléments ont des pressions de vapeur élevées et ont tendance à s'évaporer ou à se sublimer lorsqu'ils sont chauffés. Dans un système ouvert ou mal scellé, ces composants s'échapperaient du mélange.

Le tube de quartz scellé crée une zone de confinement. Il empêche physiquement ces atomes volatils de quitter la zone de réaction, les forçant à s'intégrer dans le réseau cristallin comme prévu.

L'impact sur les performances du matériau

L'objectif ultime de l'étanchéité sous vide poussé n'est pas seulement la protection, mais la précision. Les propriétés physiques du matériau sont dictées par le succès de cette étape.

Assurer une stœchiométrie précise

La « stœchiométrie » fait référence à la relation quantitative exacte entre les éléments constitutifs du matériau.

Les thermoélectriques haute performance reposent sur un rapport spécifique de cuivre au soufre (et au sélénium). Si des composants volatils s'échappent, ce rapport change, modifiant la concentration des porteurs et la conductivité thermique.

En empêchant la perte de ces éléments, l'étanchéité sous vide garantit que le rapport stœchiométrique précis est maintenu, du mélange brut au produit final.

Le rôle des spécificités de pression

L'efficacité de cette technique dépend de la qualité du vide.

Le processus nécessite spécifiquement un niveau de vide de 10⁻⁴ Pa.

Ce n'est pas simplement un environnement de « basse pression » ; c'est un état de vide poussé. Atteindre ce seuil spécifique est nécessaire pour garantir l'isolement complet requis pour une synthèse de haute qualité.

Risques et paramètres critiques

Bien que l'étanchéité sous vide poussé soit la solution standard, la compréhension des limites opérationnelles est essentielle au succès.

La relation température-pression

Le système doit résister au point de fusion de 1373 K.

Le tube de quartz et le joint doivent être suffisamment robustes pour maintenir l'intégrité du vide de 10⁻⁴ Pa, même sous cette contrainte thermique extrême.

La conséquence d'une défaillance du joint

Si le joint sous vide est compromis ou si la pression est insuffisante (supérieure à 10⁻⁴ Pa), la synthèse échouera probablement.

Le résultat sera un matériau avec une stœchiométrie incontrôlée (en raison de la perte de soufre) et des niveaux d'impuretés élevés (en raison de l'oxydation), le rendant inutile pour les applications haute performance.

Faire le bon choix pour votre synthèse

Pour obtenir des matériaux à base de sulfure de cuivre haute performance, vous devez traiter le processus d'étanchéité comme une variable critique, et non comme une simple étape préparatoire.

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre système de vide peut atteindre et maintenir de manière fiable 10⁻⁴ Pa pour éliminer toutes les traces d'oxygène avant le scellage.

- Si votre objectif principal est la précision de la composition : Vérifiez l'intégrité du joint du tube de quartz pour résister à 1373 K, empêchant la fuite de soufre ou de sélénium volatils.

L'étanchéité sous vide poussé est le mécanisme de contrôle fondamental qui transforme des ingrédients bruts volatils en dispositifs thermoélectriques stables et haute performance.

Tableau récapitulatif :

| Caractéristique | Spécification | Rôle dans la synthèse |

|---|---|---|

| Niveau de vide | 10⁻⁴ Pa | Élimine l'oxygène atmosphérique et prévient l'oxydation |

| Température max | 1373 K | Assure l'intégrité structurelle pendant la fusion intense |

| Atmosphère | Quartz isolé | Piège les éléments volatils comme le soufre et le sélénium |

| Résultat | Stœchiométrie précise | Garantit la concentration optimale des porteurs et les performances |

Améliorez votre synthèse de matériaux avec l'expertise KINTEK

La stœchiométrie précise et la pureté chimique sont les fondements des thermoélectriques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences de synthèse uniques.

Que vous ayez besoin de maintenir un vide stable de 10⁻⁴ Pa ou d'atteindre des températures extrêmes de 1373 K, nos fours de laboratoire haute température fournissent la précision thermique dont votre recherche a besoin. Ne laissez pas l'oxydation ou la perte de volatils compromettre vos résultats.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le but de l'homogénéisation à 1250°C ? Optimisation des superalliages à base de cobalt frittés

- Comment le traitement thermique améliore-t-il les propriétés mécaniques des revêtements AZO et ZnO ? Augmente la durabilité et la dureté

- Comment les conditions de traitement du CVT et du hPLD pour les cristaux de Nb1+xSe2 diffèrent-elles ? Exploration de la croissance à l'équilibre vs. dynamique

- Quel est le but de l'utilisation d'un four de qualité industrielle pour le séchage segmenté ? Optimiser l'intégrité et l'adhérence des électrodes

- Quelles sont les différences entre la convection naturelle et la convection forcée dans les fours de laboratoire ? Choisissez le bon type pour votre laboratoire

- Quelles sont les limites du revêtement PVD ? Relever les défis pour une ingénierie de surface optimale

- Quel rôle l'azote à haut débit joue-t-il dans le recuit des couches minces d'ITO ? Protéger la conductivité et la pureté de surface

- Comment un système de pulvérisation cathodique contribue-t-il à la préparation des électrodes ? Améliorer la caractérisation du tellurure de bismuth