Le rôle principal d'un four tubulaire à atmosphère inerte est de maintenir un environnement strictement non oxydant pendant la phase de durcissement à haute température des aciers rapides à haute teneur en vanadium. En introduisant des gaz inactifs pendant le processus d'austénitisation (généralement entre 1100 et 1250 °C), le four crée un bouclier qui empêche les défauts de surface tout en permettant au matériau d'atteindre les températures extrêmes requises pour une dureté optimale.

Les aciers rapides à haute teneur en vanadium nécessitent une chaleur intense pour libérer leur potentiel de durcissement, ce qui les rend très vulnérables aux réactions atmosphériques. Le four à atmosphère inerte protège le matériau de l'oxygène, garantissant que l'acier atteigne sa dureté maximale sans subir de dégradation de surface.

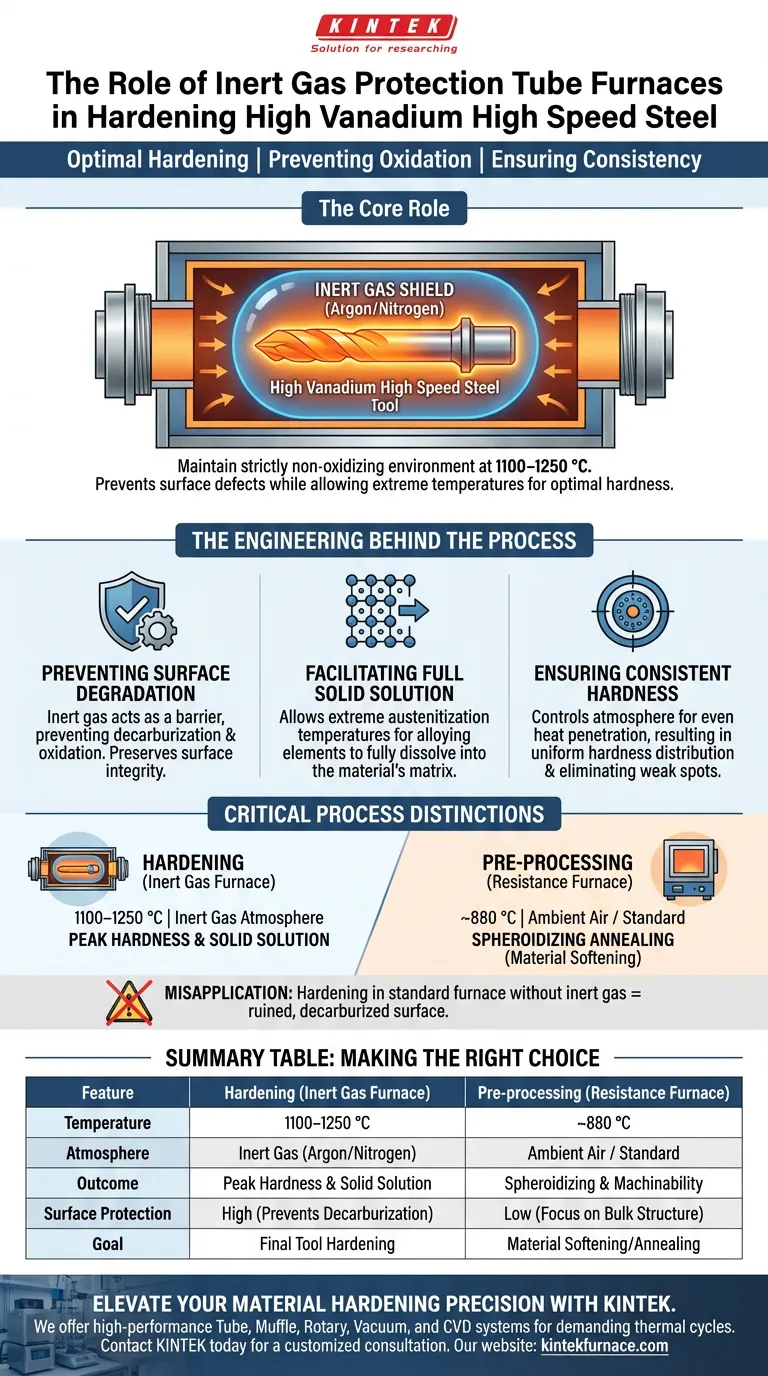

L'ingénierie derrière le processus

Prévention de la dégradation de surface

La fonction la plus immédiate de l'environnement gazeux inerte est la prévention de la décarburation et de l'oxydation de surface.

Aux températures de durcissement requises de 1100 à 1250 °C, l'acier non protégé réagit agressivement avec l'oxygène. Cette réaction retire le carbone de la surface (décarburation), laissant une couche extérieure molle qui ruine l'efficacité de l'outil. Le gaz inerte agit comme une barrière, neutralisant cette menace et préservant l'intégrité de la surface.

Facilitation de la solution solide complète

Pour obtenir la dureté caractéristique des aciers rapides à haute teneur en vanadium, les éléments d'alliage doivent être complètement dissous dans la matrice du matériau.

Ce processus, connu sous le nom de solution solide, nécessite les hautes températures d'austénitisation mentionnées ci-dessus. Le four à atmosphère inerte permet aux opérateurs de maintenir l'acier à ces températures extrêmes pendant la durée nécessaire sans craindre d'endommager la chimie de surface du matériau.

Assurer une dureté constante

L'objectif ultime de l'utilisation de cet équipement spécifique est l'uniformité.

En contrôlant l'atmosphère, le four garantit que le traitement thermique pénètre uniformément et affecte chimiquement l'acier comme prévu. Il en résulte une distribution de dureté constante après trempe, éliminant les points faibles qui pourraient entraîner une défaillance de l'outil.

Distinctions critiques du processus

Il est essentiel de distinguer les fours utilisés pour le durcissement de ceux utilisés pour la préparation (recuit).

Environnements de durcissement et de recuit

Alors que le four à atmosphère inerte est essentiel pour la phase de durcissement à haute température, d'autres équipements tels que les fours à résistance intermittents servent à des fins différentes.

Les fours à résistance sont généralement utilisés à des températures plus basses (environ 880 °C) pour le recuit de sphéroïdisation. Ce processus adoucit le matériau pour améliorer l'usinabilité et prépare la microstructure au durcissement final dans le four à atmosphère inerte.

La conséquence d'une mauvaise application

Tenter de durcir des aciers rapides à haute teneur en vanadium dans un four à résistance standard sans protection par atmosphère inerte est un piège courant.

Bien qu'un four standard puisse atteindre la température, il ne peut pas contrôler l'atmosphère. Cela entraînerait un outil techniquement "durci" intérieurement mais avec une surface décarburée et ruinée qui nécessite un meulage excessif pour être corrigée.

Faire le bon choix pour votre objectif

Pour obtenir des résultats de haute performance avec des aciers rapides à haute teneur en vanadium, vous devez aligner l'équipement avec l'étape spécifique du traitement thermique.

- Si votre objectif principal est le durcissement (austénitisation) : vous devez utiliser un four tubulaire à atmosphère inerte pour atteindre 1100–1250 °C sans provoquer de décarburation ni d'oxydation.

- Si votre objectif principal est le prétraitement (recuit) : un four à résistance intermittente est suffisant pour maintenir le matériau à 880 °C afin de sphéroïdiser les carbures et d'améliorer l'usinabilité.

Le succès réside dans l'utilisation de l'atmosphère inerte pour découpler les avantages de la chaleur élevée des dommages causés par l'oxydation.

Tableau récapitulatif :

| Caractéristique | Durcissement (Four à atmosphère inerte) | Prétraitement (Four à résistance) |

|---|---|---|

| Plage de température | 1100–1250 °C | ~880 °C |

| Atmosphère principale | Gaz inerte (Argon/Azote) | Air ambiant / Standard |

| Résultat clé | Dureté maximale et solution solide | Sphéroïdisation et usinabilité |

| Protection de surface | Élevée (prévient la décarburation) | Faible (focus sur la structure globale) |

| Objectif principal | Durcissement final de l'outil | Adoucissement/recuit du matériau |

Élevez la précision de votre durcissement de matériaux avec KINTEK

Ne compromettez pas l'intégrité de surface de vos aciers rapides à haute teneur en vanadium. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de tubes, muffles, rotatifs, sous vide et CVD haute performance conçus pour gérer les cycles thermiques les plus exigeants. Que vous ayez besoin d'équipement de laboratoire standard ou d'un four haute température personnalisé, nos solutions garantissent des résultats constants et sans oxydation pour vos besoins uniques de recherche et de production.

Prêt à optimiser votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et laissez nos experts vous aider à choisir le four idéal pour votre application.

Guide Visuel

Références

- Yujie Wang, Haochun Xia. Investigation on microstructure, mechanical properties, and tribological behaviors of spray-formed high-vanadium high-speed steel after heat treatment. DOI: 10.1007/s44251-024-00061-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est la nécessité de l'environnement d'hydrogène à 500 °C fourni par un four de réduction tubulaire ? Maîtriser l'activation des catalyseurs

- Pourquoi la température du four ne doit-elle pas dépasser la température nominale ? Éviter les dommages et assurer la sécurité

- Quelles sont les caractéristiques communes de la chambre de chauffage d'un four tubulaire horizontal ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quel rôle le four tubulaire sous vide à haute température joue-t-il dans la pyrolyse SiC/SiC ? Transformation chimique essentielle

- Quel type d'environnement de traitement les fours tubulaires et à moufle haute température fournissent-ils ? Maîtrisez la précision thermique

- Comment le traitement sous atmosphère d'oxygène dans un four tubulaire affecte-t-il les nanotubes de titane ? Optimisez les performances de votre nanostructure

- Quel est le rôle spécifique d'un four tubulaire dans le recuit de phosphates/graphène ? Optimisez la synthèse d'électrodes haute performance

- Quelle est la précision de la température d'un four tubulaire fendu à trois zones ? Obtenez une précision de ±1°C et une uniformité supérieure