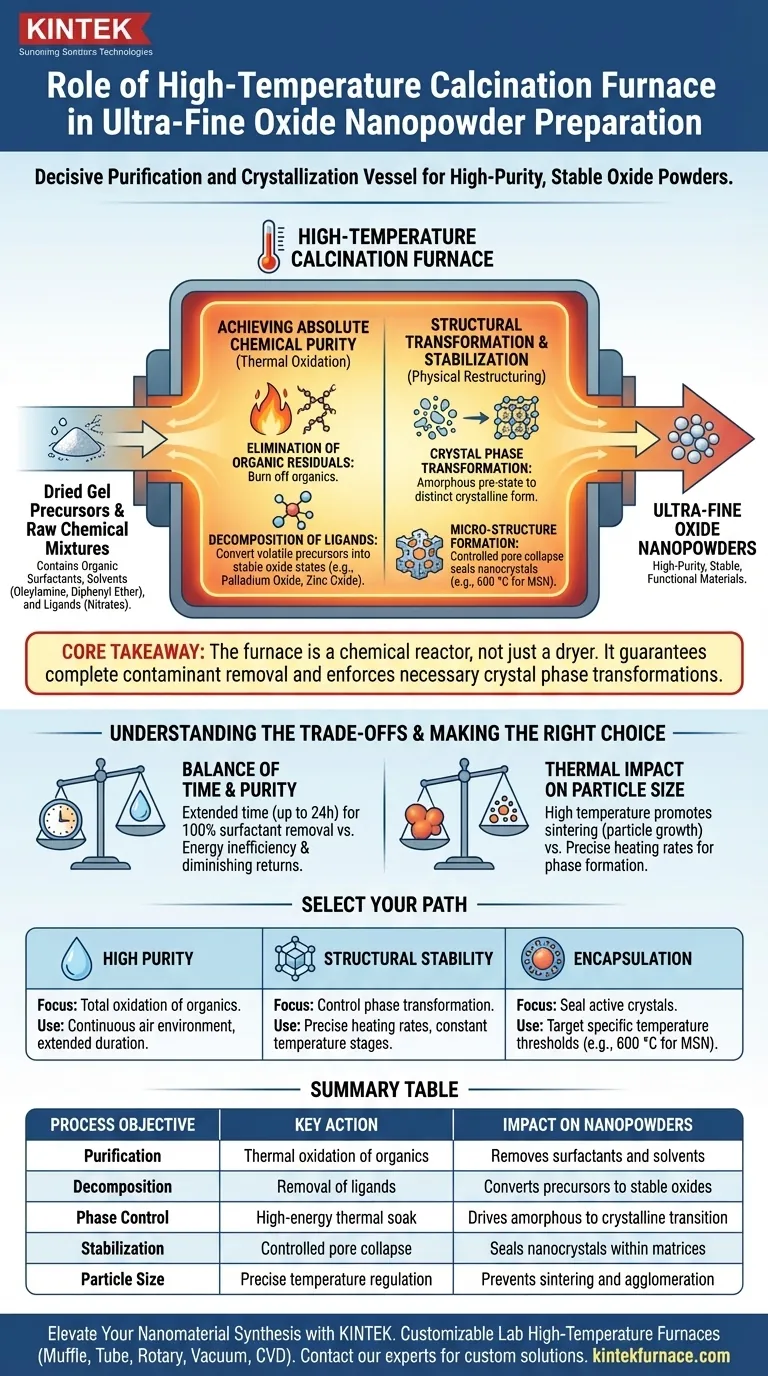

Le four de calcination à haute température sert de récipient décisif de purification et de cristallisation dans la synthèse de nanopoudres d'oxydes ultra-fins. En maintenant un environnement continu à haute température et à l'air libre, souvent pendant des durées de 24 heures, le four pilote l'oxydation thermique des précurseurs de gel séchés pour transformer les mélanges chimiques bruts en matériaux stables et fonctionnels.

Point clé à retenir Le four de calcination ne fait pas que sécher le matériau ; il agit comme un réacteur chimique. Sa fonction principale est de garantir l'élimination complète des contaminants organiques et d'imposer les transformations de phase cristalline nécessaires à l'obtention de poudres d'oxydes stables et de haute pureté.

Obtenir une pureté chimique absolue

Le rôle initial du four est d'éliminer les artefacts chimiques indésirables restants du processus de synthèse.

Élimination des résidus organiques

Au stade du précurseur, les matériaux contiennent souvent des tensioactifs et des solvants organiques, tels que l'oléylamine et l'éther diphénylique.

L'environnement à haute température facilite la réaction d'oxydation thermique nécessaire pour éliminer complètement ces composés organiques.

Décomposition des ligands

Au-delà des solvants, le four crée un environnement d'oxydation contrôlé pour décomposer les précurseurs métalliques adsorbés sur le support du matériau.

Des ligands spécifiques, tels que les nitrates ou les acétylacétonates, sont éliminés à ce stade. Ce processus de conversion est essentiel pour transformer les composants métalliques volatils en états d'oxydes stables, tels que l'oxyde de palladium ou l'oxyde de zinc.

Transformation structurelle et stabilisation

Une fois les impuretés éliminées, l'énergie du four pilote la restructuration physique du matériau.

Transformation de phase cristalline

La chaleur fournie assure que le matériau subit une transformation de phase cristalline complète.

Cela fait passer le matériau d'un état précurseur potentiellement amorphe ou instable à sa forme cristalline finale et distincte. Cette étape est essentielle pour définir les propriétés physiques de la poudre ultra-fine.

Formation de la micro-structure

Dans des applications spécifiques, comme avec les nanoparticules de silice mésoporeuse (MSN), un contrôle précis de la température (par exemple, à 600 °C) déclenche la cristallisation in-situ dans les canaux mésoporeux.

À ce point thermique spécifique, les pores de surface peuvent subir un effondrement partiel. Cela scelle efficacement les nanocristaux générés à l'intérieur de la matrice, créant une couche protectrice très stable.

Comprendre les compromis

Bien que la calcination soit vitale, elle introduit des variables critiques qui doivent être gérées pour éviter de dégrader le produit final.

L'équilibre entre le temps et la pureté

Des temps de calcination prolongés (jusqu'à 24 heures) sont souvent nécessaires pour assurer l'élimination à 100 % des tensioactifs.

Cependant, une durée excessive peut entraîner une inefficacité énergétique sans produire de pureté supplémentaire significative, créant un point de rendement décroissant.

Impact thermique sur la taille des particules

L'objectif est de produire des nanopoudres "ultra-fines", mais les hautes températures favorisent naturellement le frittage (croissance des particules).

Si la température est trop élevée ou non contrôlée, les particules peuvent fusionner, ruinant la caractéristique "nano". Des vitesses de chauffage précises sont nécessaires pour équilibrer la formation de phase et l'agglomération indésirable des particules.

Faire le bon choix pour votre objectif

Les paramètres de votre processus de calcination doivent être dictés par les exigences spécifiques de votre poudre d'oxyde finale.

- Si votre objectif principal est la haute pureté : Privilégiez un environnement à air continu et une durée prolongée pour assurer l'oxydation totale des composés organiques persistants comme l'oléylamine.

- Si votre objectif principal est la stabilité structurelle : Utilisez des vitesses de chauffage précises et des paliers de température constants pour contrôler la transformation de phase et verrouiller la micro-structure des sites actifs.

- Si votre objectif principal est l'encapsulation : Visez des seuils de température spécifiques (par exemple, 600 °C pour les MSN) pour déclencher l'effondrement des pores et sceller les cristaux actifs dans la matrice de support.

Le succès à ce stade dépend d'un contrôle rigoureux de l'environnement thermique pour atteindre la pureté sans compromettre la structure ultra-fine du matériau.

Tableau récapitulatif :

| Objectif du processus | Action clé dans le four | Impact sur les nanopoudres |

|---|---|---|

| Purification | Oxydation thermique des composés organiques | Élimine les tensioactifs (oléylamine) et les solvants |

| Décomposition | Élimination des ligands (nitrates) | Convertit les précurseurs métalliques en états d'oxydes stables |

| Contrôle de phase | Trempe thermique à haute énergie | Pilote la transition de la forme amorphe à la forme cristalline |

| Stabilisation | Effondrement contrôlé des pores | Scelle les nanocristaux dans les matrices (par exemple, MSN) |

| Taille des particules | Régulation précise de la température | Prévient le frittage et l'agglomération indésirable |

Élevez votre synthèse de nanomatériaux avec KINTEK

Un contrôle thermique précis fait la différence entre une masse frittée et une nanopoudre de haute pureté. KINTEK fournit l'expertise leader de l'industrie en R&D et en fabrication nécessaire pour maîtriser ces transformations délicates. Que vous ayez besoin d'un système Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos profils de calcination spécifiques.

Prêt à atteindre une pureté absolue et des phases cristallines stables ?

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée

Guide Visuel

Références

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du PTI/LiCl ? Obtenir du poly(triazine imide) de haute cristallinité

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère pendant le traitement thermique ? Découvrez les différences clés

- Quelles sont les applications industrielles courantes des fours à moufle ? Débloquez un chauffage de précision pour votre laboratoire

- Qu'est-ce qu'un four à sole plate (ou four de paillasse) et quels sont ses usages courants ? Découvrez des solutions polyvalentes pour les hautes températures

- Pourquoi un four à moufle de haute précision est-il requis pour la pré-calcination du xérogel BCZT ? Assurer la phase pure et la réactivité

- Quelle garantie et quel support sont fournis avec le four à moufle ? Comprendre la couverture et les exclusions

- Quel rôle joue un four à moufle à haute température dans la pré-calcination du LLZTO ? Synthèse de la phase grenat maîtresse

- Quelle est la fonction d'un four à moufle dans la stabilisation des nanoparticules ? Optimiser l'efficacité des ingrédients actifs