Oui, mais c'est une distinction cruciale. Bien que la forme « boîte » décrive le facteur de forme, tous les fours de type boîte ne peuvent pas contrôler leur atmosphère. Le contrôle atmosphérique véritable est une caractéristique d'une sous-catégorie spécifique — le four à atmosphère — qui est fondamentalement différent en conception et en objectif d'un four à résistance boîte standard qui fonctionne uniquement à l'air.

Choisir un four n'est pas seulement une question d'atteindre une température cible. La décision centrale repose sur la question de savoir si votre matériau peut tolérer une exposition à l'air pendant le chauffage. Un four boîte standard est un four ; un four à atmosphère est un environnement scellé et contrôlé conçu pour prévenir l'oxydation et permettre des réactions matérielles spécifiques.

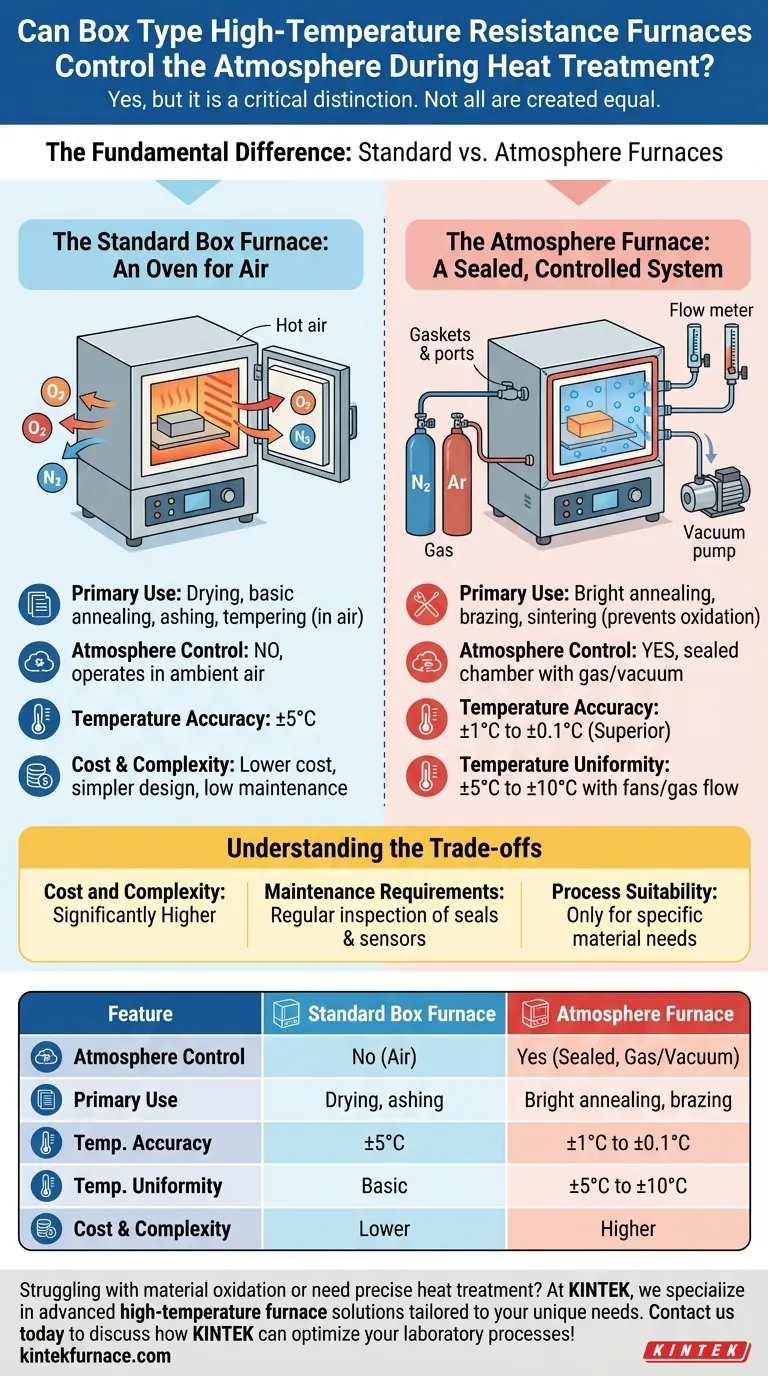

La différence fondamentale : fours standard contre fours à atmosphère

Comprendre la distinction entre ces deux types de fours est l'étape la plus importante dans la sélection de l'équipement approprié pour votre processus de traitement thermique. Ils servent des objectifs entièrement différents.

Le four boîte standard : un four pour l'air

Un four à résistance de type boîte standard est conçu pour la simplicité et l'efficacité dans un environnement d'air ambiant. Sa tâche principale est de chauffer une pièce à une température spécifique.

Ces fours sont idéaux pour des processus tels que le séchage, le recuit de base, l'incinération ou le revenu où l'interaction avec l'oxygène et l'azote dans l'air est soit acceptable, soit souhaitée. Leur précision de contrôle de la température est généralement de l'ordre de ±5°C, ce qui convient à de nombreuses applications courantes.

Le four à atmosphère : un système scellé et contrôlé

Un four à atmosphère, qui prend souvent une configuration de type boîte, est un équipement spécialisé. Sa caractéristique déterminante est une chambre parfaitement scellée avec des entrées et des sorties pour gérer son environnement interne.

Cette conception vous permet de retirer l'air (via une pompe à vide) et d'introduire un gaz spécifique. Son objectif est d'effectuer un traitement thermique sous une atmosphère contrôlée pour prévenir des réactions chimiques indésirables comme l'oxydation et la décarburation, assurant ainsi la préservation de la surface et de l'intégrité du matériau.

Caractéristiques clés d'un four à atmosphère

Les fours à atmosphère offrent un niveau de contrôle de processus impossible à obtenir avec un four standard. Leurs capacités sont le résultat direct de leur conception spécialisée.

Contrôle atmosphérique précis

La fonction principale est de créer un environnement non réactif. Ceci est généralement réalisé en introduisant un gaz protecteur ou inerte, tel que l'azote (N2) ou l'argon (Ar), après avoir d'abord purgé la chambre de l'air. Ceci est essentiel pour le recuit brillant, le brasage et le frittage de métaux sensibles.

Précision de température supérieure

Étant donné que les processus nécessitant un contrôle atmosphérique sont souvent plus sensibles, ces fours sont construits avec des systèmes de contrôle de température de plus haute précision. Ils peuvent généralement atteindre une précision de ±1°C à ±2°C, avec des modèles avancés atteignant jusqu'à ±0,1°C pour des applications exigeantes comme le traitement des semi-conducteurs.

Uniformité de température améliorée

En plus de la précision (atteindre un point de consigne), l'uniformité (température uniforme dans toute la chambre) est critique. Les fours à atmosphère utilisent souvent des ventilateurs de circulation ou exploitent le flux du gaz de traitement pour répartir la chaleur plus uniformément, maintenant généralement une uniformité comprise entre ±5°C et ±10°C et garantissant que l'ensemble de la pièce reçoit le même traitement thermique.

Comprendre les compromis

Bien que puissant, un four à atmosphère n'est pas toujours le bon choix. Sa nature spécialisée s'accompagne de compromis clairs en termes de coût et de complexité.

Coût et complexité

Les fours à atmosphère sont considérablement plus chers que les fours boîte standard. La chambre scellée, les systèmes de livraison de gaz, les pompes à vide et les capteurs avancés ajoutent tous à l'investissement initial et à la complexité opérationnelle.

Exigences de maintenance

L'intégrité du système dépend de son étanchéité. Les joints, les vannes et les capteurs de débit de gaz nécessitent une inspection et une maintenance régulières pour prévenir les fuites et garantir la pureté de l'atmosphère interne. Un joint compromis annule tout l'objectif du four.

Adéquation au processus

Utiliser un four à atmosphère pour un processus simple pouvant être réalisé à l'air est inefficace. Cela introduit des coûts inutiles, du temps de configuration et des points de défaillance potentiels. Le moteur principal doit être un besoin réel en science des matériaux pour protéger la pièce de l'air.

Faire le bon choix pour votre processus

Sélectionner le four correct nécessite une compréhension claire de votre matériau et du résultat souhaité. Votre décision doit être basée sur les exigences spécifiques de votre application.

- Si votre objectif principal est le chauffage de base, le séchage ou l'incinération à l'air : Un four boîte standard est la solution la plus rentable et la plus simple.

- Si votre objectif principal est de prévenir l'oxydation, la décarburation ou d'obtenir une finition brillante : Un four à atmosphère de type boîte est essentiel pour protéger votre matériau.

- Si votre objectif principal est le traitement de matériaux de haute précision comme le recuit de semi-conducteurs ou les céramiques avancées : Vous avez besoin d'un four à atmosphère de haute précision avec une précision de température supérieure et une uniformité documentée.

En fin de compte, votre choix est défini par la chimie de votre processus ; adaptez la capacité du four aux besoins spécifiques de votre matériau.

Tableau récapitulatif :

| Caractéristique | Four boîte standard | Four à atmosphère |

|---|---|---|

| Contrôle de l'atmosphère | Non, fonctionne à l'air | Oui, scellé avec gaz/vide |

| Utilisation principale | Séchage, incinération, recuit de base | Recuit brillant, brasage, frittage |

| Précision de la température | ±5°C | ±1°C à ±0,1°C |

| Uniformité de la température | Basique | ±5°C à ±10°C avec ventilateurs |

| Coût et complexité | Inférieur | Supérieur avec maintenance |

Vous avez des difficultés avec l'oxydation des matériaux ou avez besoin d'un traitement thermique précis ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche, le traitement des semi-conducteurs ou les céramiques avancées, nos fours assurent un contrôle supérieur de la température et une gestion de l'atmosphère pour protéger vos matériaux et améliorer les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser vos processus de laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances