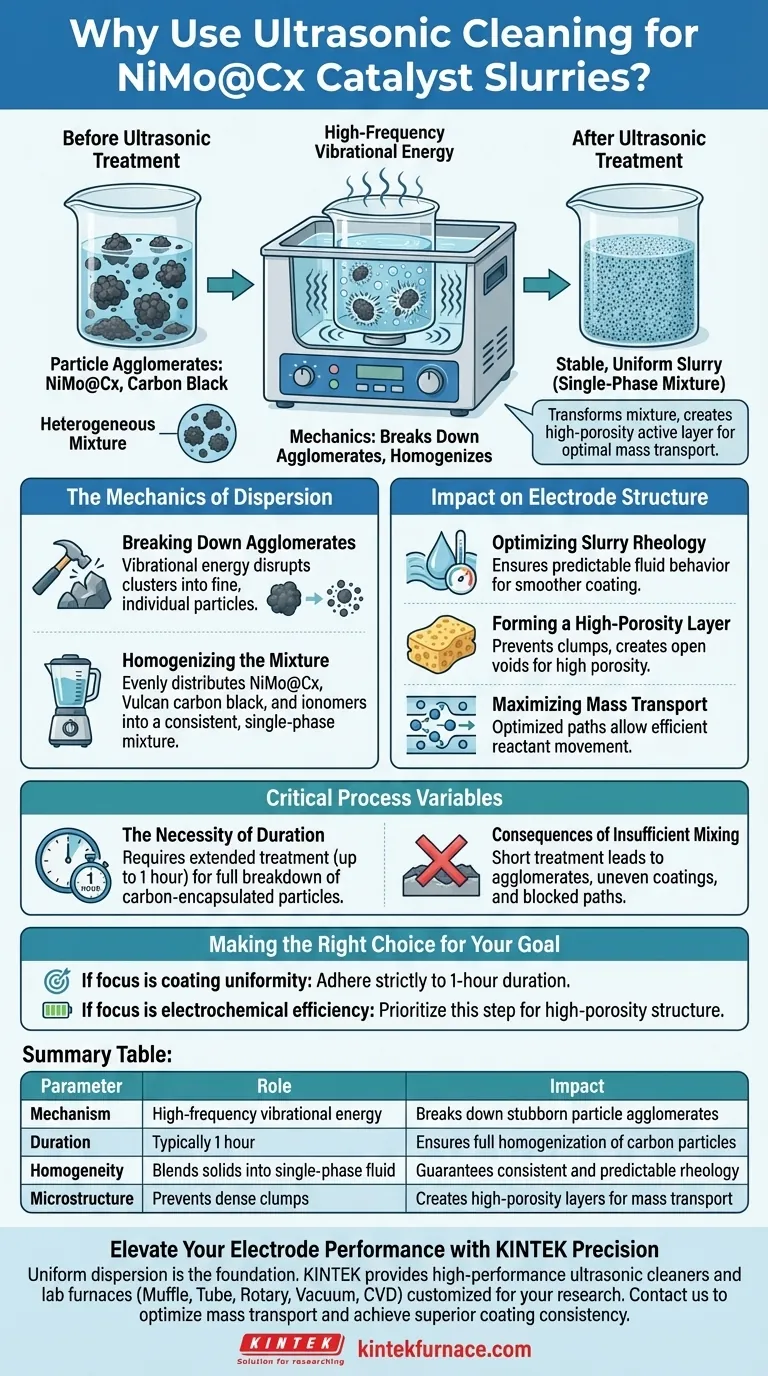

L'objectif principal de l'utilisation d'un nettoyeur à ultrasons est d'utiliser l'énergie vibratoire à haute fréquence pour disperser complètement les particules de catalyseur NiMo@Cx, le noir de carbone Vulcan et les ionomères dans un mélange de solvants. Cette action mécanique décompose efficacement les agglomérats de particules tenaces, garantissant que la suspension atteint la consistance nécessaire pour un enrobage uniforme des électrodes.

Un traitement ultrasonique prolongé transforme un mélange hétérogène en une suspension stable et uniforme. Cette étape est fondamentale pour créer une couche active à haute porosité qui optimise le transport de masse dans la cellule électrochimique finale.

La mécanique de la dispersion

Briser les agglomérats

Les particules de catalyseur et les supports de carbone ont une tendance naturelle à s'agglutiner. Le nettoyeur à ultrasons génère une énergie vibratoire qui perturbe physiquement ces agglomérats, les séparant en particules plus fines et individuelles.

Homogénéisation du mélange

Pour créer une suspension efficace, les composants solides doivent être uniformément répartis dans le solvant (isopropanol et eau). Le traitement par ultrasons garantit que le NiMo@Cx, le noir de carbone Vulcan et les ionomères sont mélangés en une suspension homogène monophasique.

Impact sur la structure de l'électrode

Optimisation de la rhéologie de la suspension

Les propriétés d'écoulement, ou la rhéologie, de la suspension sont dictées par la façon dont les solides sont dispersés. La décomposition des particules garantit que le fluide se comporte de manière prévisible lors de l'application, ce qui conduit à un processus de revêtement plus lisse.

Formation d'une couche à haute porosité

Une dispersion uniforme est nécessaire pour construire une couche active à haute porosité. En empêchant la formation de gros amas, la suspension sèche pour former une structure qui conserve des vides ouverts plutôt que des régions denses et bloquées.

Maximisation du transport de masse

La structure physique de l'électrode a un impact direct sur les performances électrochimiques. La haute porosité obtenue par le mélange par ultrasons crée des chemins optimisés pour le transport de masse, permettant aux réactifs de se déplacer efficacement dans la cellule.

Variables critiques du processus

La nécessité de la durée

Obtenir une dispersion véritablement uniforme n'est pas instantané. Le processus nécessite généralement un traitement prolongé, souvent jusqu'à une heure, pour décomposer complètement les particules encapsulées de carbone.

Conséquences d'un mélange insuffisant

Si le traitement par ultrasons est interrompu prématurément, des agglomérats resteront dans la suspension. Cela entraîne des revêtements inégaux et des chemins de transport bloqués, dégradant considérablement les performances finales de la cellule électrochimique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la préparation de votre électrode, considérez les points suivants concernant l'étape d'ultrasonication :

- Si votre objectif principal est l'uniformité du revêtement : Respectez strictement la durée de traitement d'une heure pour garantir l'élimination de tous les agglomérats avant l'application.

- Si votre objectif principal est l'efficacité électrochimique : Priorisez cette étape pour garantir la structure à haute porosité requise pour des chemins de transport de masse optimaux.

Une préparation adéquate de la suspension est la base invisible de la fabrication d'électrodes haute performance.

Tableau récapitulatif :

| Paramètre | Rôle dans la préparation de la suspension | Impact sur les performances |

|---|---|---|

| Mécanisme | Énergie vibratoire à haute fréquence | Briser les agglomérats de particules tenaces |

| Durée | Généralement 1 heure de traitement | Assure l'homogénéisation complète des particules de carbone |

| Homogénéité | Mélange les solides en un fluide monophasique | Garantit une rhéologie constante et prévisible |

| Microstructure | Empêche la formation d'amas denses | Crée des couches à haute porosité pour le transport de masse |

Améliorez les performances de vos électrodes avec la précision KINTEK

La dispersion uniforme est le fondement de l'électrochimie haute performance. Chez KINTEK, nous comprenons le rôle essentiel de la préparation dans le développement de catalyseurs. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des nettoyeurs à ultrasons haute performance et des fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables selon vos besoins de recherche uniques.

Prêt à optimiser votre transport de masse et à obtenir une consistance de revêtement supérieure ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de laboratoire avancées peuvent affiner votre synthèse de matériaux et votre processus de fabrication d'électrodes.

Guide Visuel

Références

- Sun Seo Jeon, Hyunjoo Lee. Degradation of NiMo Catalyst Under Intermittent Operation of Anion Exchange Membrane Water Electrolyzer and its Mitigation by Carbon Encapsulation. DOI: 10.1002/aenm.202501800

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue une étuve de laboratoire dans l'évaluation des propriétés physiques du charbon actif de teck ? Conseils de précision

- Quel rôle joue un creuset en céramique haute température dans la synthèse par pyrolyse du biochar ? Assurer des résultats de laboratoire purs

- Quelles sont les caractéristiques clés de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de laboratoire propres et sans huile

- Pourquoi le scellage sous vide dans des tubes de quartz de haute pureté est-il nécessaire pour la synthèse de FexTaSe2 ? Maîtriser la croissance cristalline

- Pourquoi un agitateur chauffant magnétique est-il utilisé pour l'activation acide des zéolithes ? Contrôle précis de la température et de la cinétique

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour contenir l'acier à haute teneur en silicium en fusion ? Assurer la pureté et la stabilité thermique

- Pourquoi la plaque d'acier ASTM A36 est-elle utilisée pour les châssis de fours de traitement thermique ? Résistance fiable et rentabilité

- Pourquoi les joints en graphite flexible sont-ils utilisés pour l'étanchéité dans les expériences de sels fondus LiF-BeF2 ? Solutions à haute résilience