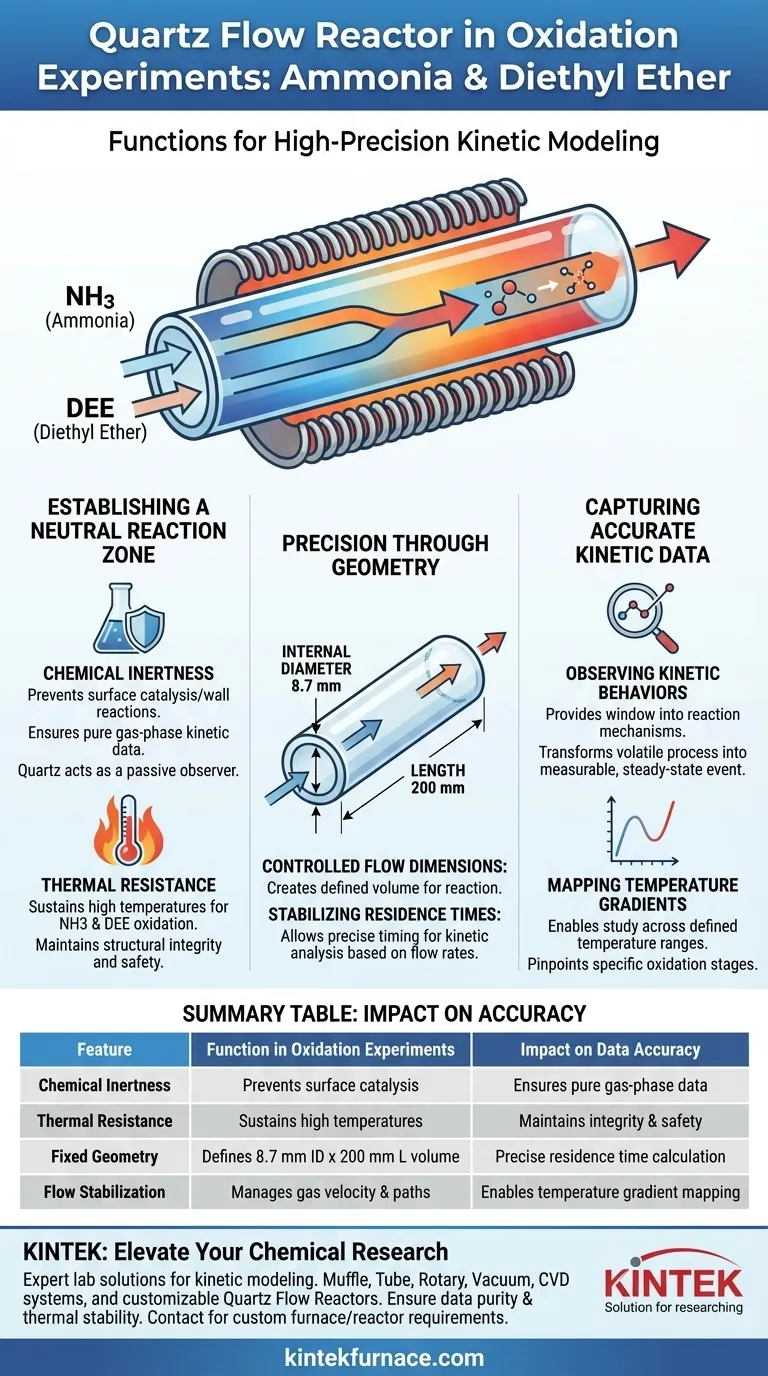

Le réacteur à flux de quartz sert de récipient de base pour mener des expériences d'oxydation de haute précision impliquant l'ammoniac (NH3) et le diéthyléther (DEE). En exploitant l'inertie chimique et la résistance thermique inhérentes au matériau, cet appareil crée un environnement de flux contrôlé essentiel pour isoler des variables de réaction spécifiques.

La fonction principale du réacteur est de stabiliser les temps de séjour des gaz dans un environnement chimiquement neutre, permettant aux chercheurs d'observer des comportements cinétiques précis sur des gradients de température spécifiques sans interférence du récipient lui-même.

Établir une zone de réaction neutre

Assurer l'inertie chimique

Dans les études d'oxydation impliquant des composés réactifs tels que l'ammoniac et le diéthyléther, le récipient de réaction doit rester un observateur passif. Le quartz est utilisé spécifiquement pour son inertie chimique, garantissant que le matériau n'agit pas comme catalyseur ou réactif. Cela garantit que les données expérimentales reflètent uniquement l'interaction entre les gaz, plutôt que les réactions de surface avec les parois du réacteur.

Résister aux charges thermiques élevées

Les expériences d'oxydation exigent fréquemment des températures élevées pour initier et maintenir les changements chimiques. Le réacteur utilise sa résistance aux hautes températures pour maintenir son intégrité structurelle dans ces conditions difficiles. Cette stabilité est essentielle pour garantir la sécurité et la cohérence tout au long du processus de chauffage.

Précision grâce à la géométrie du réacteur

Dimensions de flux contrôlées

La conception physique du réacteur n'est pas arbitraire ; elle est conçue pour gérer les caractéristiques du flux de gaz. Des dimensions spécifiques, telles qu'un diamètre interne de 8,7 mm et une longueur de 200 mm, sont utilisées pour créer un volume défini pour la réaction. Cette géométrie garantit que les gaz suivent un chemin prévisible à travers la zone chauffée.

Stabilisation des temps de séjour

Pour une analyse cinétique précise, les chercheurs doivent contrôler exactement la durée d'exposition des réactifs à la chaleur. Les dimensions spécifiques du réacteur permettent de maintenir des temps de séjour de gaz stables aux débits désignés. Ce chronométrage précis est la variable qui permet aux chercheurs de calculer efficacement les vitesses de réaction.

Capture de données cinétiques précises

Observation des comportements cinétiques

Le but ultime du réacteur est de fournir une fenêtre sur les mécanismes de réaction du NH3 et du DEE. En stabilisant l'environnement, le réacteur permet une observation précise des comportements cinétiques de réaction. Il transforme un processus chimique volatil en un événement mesurable et stable.

Cartographie des gradients de température

Les comportements chimiques changent distinctement à mesure que les températures augmentent ou diminuent. Le réacteur à flux de quartz permet d'étudier ces réactions sur des gradients de température définis. Cette capacité permet aux scientifiques de déterminer exactement à quelles températures se produisent les différentes étapes d'oxydation.

Comprendre les contraintes opérationnelles

L'importance de la précision dimensionnelle

Bien que le réacteur permette la précision, il dépend fortement de l'exactitude de sa conception. La capacité de calculer le temps de séjour est directement liée au volume fixe fourni par le diamètre de 8,7 mm et la longueur de 200 mm. Toute déviation dans ces dimensions ou instabilité du débit compromettra la précision des données cinétiques collectées.

Faire le bon choix pour votre expérience

Pour maximiser l'utilité d'un réacteur à flux de quartz dans les études d'oxydation, alignez votre configuration expérimentale sur les propriétés physiques du réacteur :

- Si votre objectif principal est la pureté des données : Fiez-vous à la construction en quartz pour éliminer la catalyse de surface et garantir que toute oxydation observée est uniquement en phase gazeuse.

- Si votre objectif principal est la modélisation cinétique : Calibrez rigoureusement vos débits de gaz par rapport aux dimensions internes du réacteur (8,7 mm x 200 mm) pour obtenir les temps de séjour exacts requis pour vos calculs.

En contrôlant l'environnement thermique et physique, ce réacteur transforme le chaos chimique complexe en connaissances scientifiques quantifiables.

Tableau récapitulatif :

| Caractéristique | Fonction dans les expériences d'oxydation | Impact sur la précision des données |

|---|---|---|

| Inertie chimique | Prévient la catalyse de surface/les réactions pariétales | Assure des données cinétiques de phase gazeuse pures |

| Résistance thermique | Maintient des températures élevées pour NH3/DEE | Maintient l'intégrité structurelle et la sécurité |

| Géométrie fixe | Définit le volume de 8,7 mm de diamètre intérieur x 200 mm de longueur | Permet un calcul précis du temps de séjour |

| Stabilisation du flux | Gère la vitesse et les trajectoires des gaz | Permet la cartographie des gradients de température |

Élevez votre recherche chimique avec KINTEK

Prêt à atteindre une précision inégalée dans vos études d'oxydation ? KINTEK fournit des solutions de laboratoire haute performance adaptées à la modélisation cinétique complexe. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des réacteurs à flux de quartz spécialisés et personnalisables pour vos besoins expérimentaux uniques.

Assurez la pureté des données et la stabilité thermique dès aujourd'hui. Contactez nos spécialistes dès maintenant pour discuter de vos besoins en fours ou réacteurs personnalisés !

Guide Visuel

Références

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la sélection de creusets à haute température impacte-t-elle le processus de frittage-dissolution (SDP) ?

- Pourquoi un creuset en platine (Pt) est-il sélectionné comme récipient de réaction ? Assurer la précision dans la recherche sur les sels fondus à haute température

- Quel est le rôle des débitmètres massiques (MFC) dans la préparation des films 2DP-F ? Obtenir un contrôle de synthèse de haute précision

- Quelle est la fonction principale d'un creuset en alumine de haute pureté dans la synthèse de PrVSb3 ? Assurer l'inertie chimique et la pureté

- Pourquoi un creuset en corindon est-il requis pour le frittage du minerai de manganèse à 1200 °C ? Assurer des résultats de haute pureté

- Quel rôle joue un creuset en graphite dans le moulage par agitation de composites hybrides Al2214 ? Optimisez votre processus de fusion

- Quel est le but de l'utilisation d'un creuset en carbone vitreux et d'un traitement au gaz HCl ? Assurer des systèmes de sels fondus purs

- Pourquoi le choix du bon four de laboratoire est-il important pour le frittage de la céramique ? Assurer un contrôle précis pour des propriétés céramiques supérieures