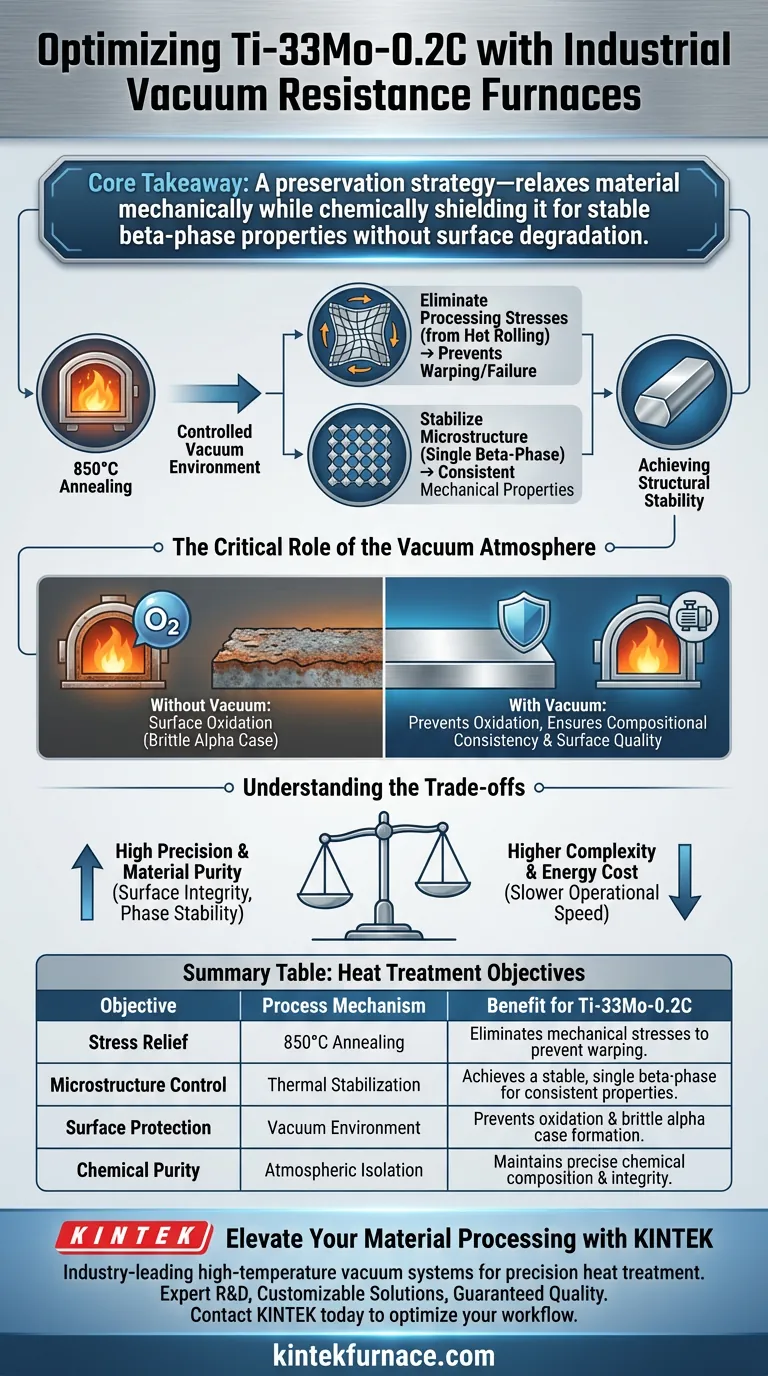

L'objectif principal de l'utilisation d'un four industriel à résistance sous vide pour le traitement thermique final du Ti-33Mo-0,2C est de fournir un environnement contrôlé qui, simultanément, relâche les contraintes internes et stabilise la microstructure de l'alliage.

Plus précisément, ce processus implique le recuit de l'alliage à 850°C. L'environnement sous vide du four est essentiel pendant cette phase pour prévenir l'oxydation de surface, garantissant ainsi que le matériau conserve une structure stable à phase bêta unique et une excellente qualité de surface après les rigueurs du laminage à chaud.

Idée clé : Cette étape de traitement thermique ne concerne pas seulement la température ; c'est une stratégie de préservation. Elle détend mécaniquement le matériau après le traitement tout en le protégeant chimiquement pour conserver les propriétés souhaitées de phase bêta unique sans dégradation de surface.

Atteindre la stabilité structurelle

Élimination des contraintes de traitement

L'alliage Ti-33Mo-0,2C subit un laminage à chaud lors de sa fabrication, un processus qui introduit des contraintes mécaniques internes importantes.

La relaxation des contraintes est l'objectif mécanique immédiat de ce traitement thermique. En soumettant l'alliage à une température de recuit précise de 850°C, le four permet au matériau de se détendre, éliminant ces contraintes résiduelles qui, autrement, pourraient entraîner une déformation ou une défaillance en service.

Stabilisation de la microstructure

Au-delà de la relaxation des contraintes, le cycle thermique est conçu pour modifier la structure cristalline de l'alliage.

Le traitement vise à obtenir une structure stable à phase bêta unique. La stabilisation de cette phase spécifique est essentielle pour garantir que l'alliage présente les propriétés mécaniques constantes requises pour son application finale.

Le rôle crucial de l'atmosphère sous vide

Prévention de l'oxydation de surface

Les alliages de titane sont très réactifs à des températures élevées. Sans protection, l'exposition à la chaleur entraînerait une dégradation immédiate de la surface du matériau.

Le four à résistance sous vide fournit une atmosphère protectrice qui élimine la présence d'oxygène. Cela empêche la formation d'une couche d'oxyde cassante (casse alpha), garantissant que le produit final conserve une excellente qualité de surface.

Assurer la cohérence compositionnelle

L'environnement sous vide fait plus que protéger la surface ; il préserve l'intégrité chimique de l'alliage.

En isolant le matériau des contaminants atmosphériques, le four assure la stabilité compositionnelle. Cela garantit que l'équilibre chimique précis atteint lors des étapes de fusion antérieures n'est pas altéré pendant le traitement thermique final.

Comprendre les compromis

Le coût de la précision

Bien qu'un four à résistance sous vide offre un contrôle supérieur, il s'agit d'une solution complexe et énergivore par rapport aux fours à air ou à atmosphère standard.

Vous échangez la vitesse opérationnelle et les coûts inférieurs contre la pureté du matériau. L'utilisation de cet équipement implique que l'intégrité de surface et la stabilité de phase de l'alliage Ti-33Mo-0,2C sont des exigences non négociables pour l'application.

Sensibilité aux paramètres

Le succès de ce processus dépend fortement du maintien strict du vide et du profil de température.

Toute rupture de l'intégrité du vide ou déviation du point de consigne de 850°C peut entraîner une relaxation incomplète des contraintes ou une contamination de surface. « L'environnement à température contrôlée précise » est une exigence stricte, pas seulement une caractéristique.

Faire le bon choix pour votre objectif

L'utilisation de cette technologie de four spécifique vous permet d'optimiser l'alliage pour différentes priorités dans les limites du recuit à 850°C.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la précision du temps de maintien de la température pour assurer l'élimination complète des contraintes internes et la transformation complète en phase bêta unique.

- Si votre objectif principal est la qualité de surface : Privilégiez la profondeur et la stabilité du niveau de vide pour minimiser absolument l'oxydation, éliminant ainsi le besoin d'usinage post-traitement agressif.

Le succès avec le Ti-33Mo-0,2C repose sur l'utilisation du four sous vide pour découpler le traitement thermique de la réaction chimique, garantissant que l'alliage est aussi résistant et pur que possible.

Tableau récapitulatif :

| Objectif du traitement thermique | Mécanisme du processus | Avantage pour le Ti-33Mo-0,2C |

|---|---|---|

| Relaxation des contraintes | Recuit à 850°C | Élimine les contraintes mécaniques du laminage à chaud pour éviter la déformation. |

| Contrôle de la microstructure | Stabilisation thermique | Obtient une phase bêta unique stable pour des propriétés mécaniques constantes. |

| Protection de surface | Environnement sous vide | Prévient l'oxydation de surface et la formation d'une casse alpha cassante. |

| Pureté chimique | Isolation atmosphérique | Maintient une composition chimique précise et l'intégrité du matériau. |

Améliorez votre traitement de matériaux avec KINTEK

La précision est non négociable lors du traitement d'alliages haute performance comme le Ti-33Mo-0,2C. KINTEK fournit des systèmes sous vide à haute température leaders de l'industrie, conçus pour fournir l'environnement exact de 850°C et les niveaux de vide profonds requis pour la relaxation des contraintes et la stabilisation de phase.

Pourquoi choisir KINTEK ?

- R&D experte : Nos systèmes Muffle, Tube, Rotary, Vacuum et CVD sont soutenus par une expertise avancée en fabrication et en ingénierie.

- Solutions personnalisables : Nous adaptons nos fours de laboratoire et industriels pour répondre à vos besoins uniques en matière de profil atmosphérique et thermique.

- Qualité garantie : Prévenez l'oxydation et assurez l'intégrité structurelle grâce à notre technologie de contrôle de température supérieure.

Contactez KINTEK dès aujourd'hui pour optimiser votre flux de travail de traitement thermique et découvrez la différence que la technologie spécialisée sous vide peut apporter à votre laboratoire ou à votre ligne de production.

Guide Visuel

Références

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une étuve de séchage sous vide pour les poudres d'électrocatalyseurs ? Guide de séchage Pt/HCCP

- Comment un four de recuit sous vide est-il utilisé dans l'industrie de la science des matériaux et de la métallurgie ? Améliorer la pureté et les performances des matériaux

- Quels types de matériaux peuvent être assemblés par brasage sous vide ? Obtenez des liaisons solides et propres pour des matériaux dissemblables

- Quelle méthode de chauffage est proposée pour la chambre à vide ? Explication du chauffage résistif direct efficace

- Quel rôle joue une étuve de séchage sous vide dans la préparation du chlorure de calcium anhydre ? Assurer des résultats de haute pureté

- Quelles sont les étapes clés du fonctionnement d'une chambre à vide ? Maîtriser le processus pour un contrôle de précision

- Comment le processus de recuit dans un four à haute température modifie-t-il le MoS2 ? Optimiser les performances thermoélectriques

- Quelles sont les caractéristiques clés des fours sous vide de laboratoire ? Débloquez un traitement pur et contrôlé à haute température