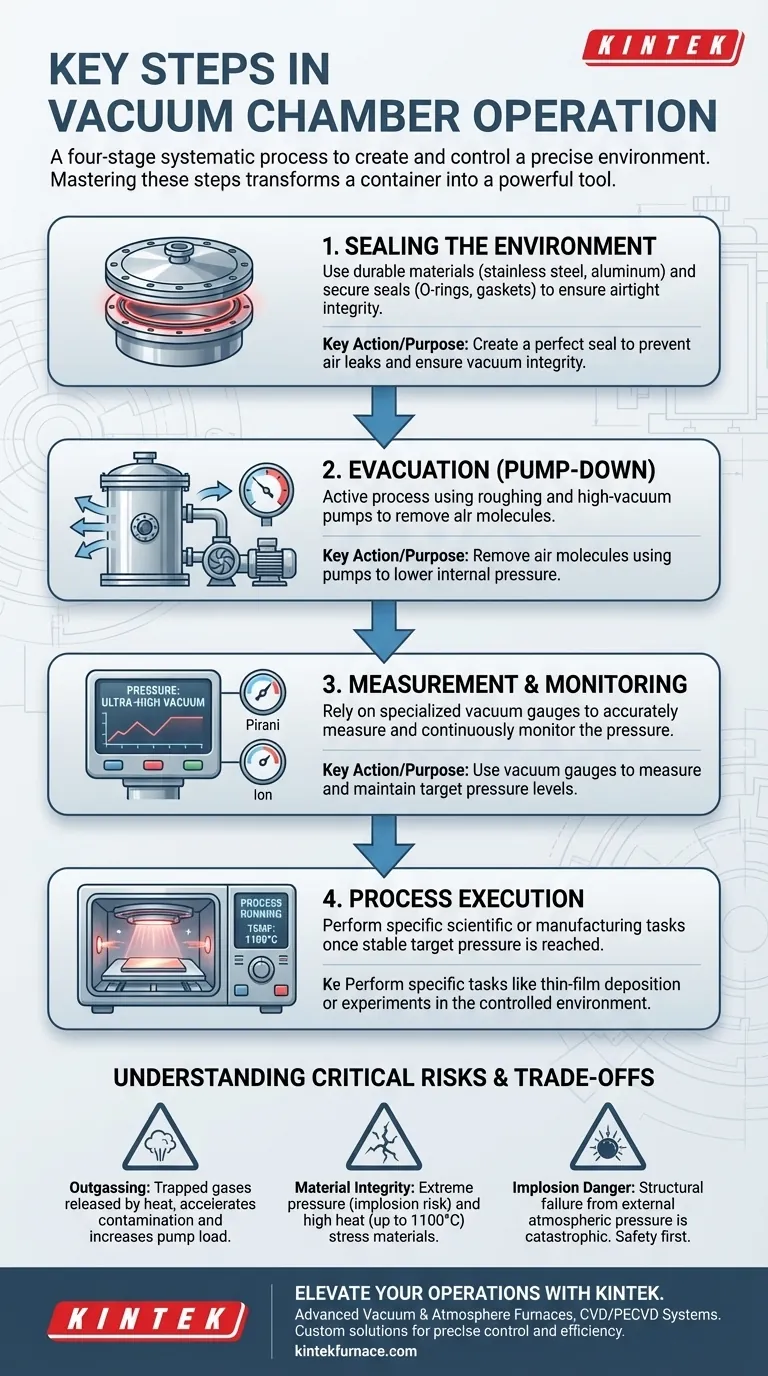

Fondamentalement, le fonctionnement d'une chambre à vide est un processus en quatre étapes. Il commence par la création d'un joint parfait, suivi de l'utilisation de pompes pour évacuer l'air et abaisser la pression interne. Cette pression est constamment surveillée à l'aide de manomètres jusqu'à ce qu'un niveau cible soit atteint, moment auquel le processus scientifique ou de fabrication prévu peut être effectué dans l'environnement contrôlé.

Le but du fonctionnement d'une chambre à vide n'est pas simplement d'éliminer l'air, mais d'obtenir un contrôle précis et stable d'un environnement. La maîtrise de ce processus nécessite de le comprendre comme un système où la chambre, les pompes et les manomètres travaillent ensemble pour créer les conditions nécessaires à votre application spécifique.

Les Quatre Piliers du Fonctionnement sous Vide

Le fonctionnement d'un système à vide est un processus systématique. Chaque étape s'appuie sur la précédente, et un échec à une étape empêchera le succès dans les autres.

Étape 1 : Sceller l'Environnement

Avant de pouvoir atteindre un vide, vous devez disposer d'une chambre parfaitement scellée. C'est le fondement de toute l'opération.

La chambre elle-même doit être construite à partir de matériaux durables à faible dégazage comme l'acier inoxydable ou l'aluminium. L'intégrité de ses soudures et de ses surfaces est essentielle.

Tous les points d'entrée, tels que les portes et les traversées, reposent sur des joints (comme des joints toriques ou des joints en cuivre) pour empêcher l'air atmosphérique de s'infiltrer. Ceux-ci doivent être propres, de la bonne taille et exempts de tout dommage.

Étape 2 : Évacuation (La Mise au Vide)

L'évacuation est le processus actif d'élimination des molécules d'air de la chambre scellée pour abaisser la pression.

Ceci est accompli à l'aide de pompes à vide. Souvent, un système utilise une approche en deux étapes : une pompe à vide primaire élimine la majeure partie de l'air pour atteindre un vide partiel, puis une pompe à vide poussé (comme une pompe turbomoléculaire ou à diffusion) prend le relais pour atteindre des pressions beaucoup plus faibles.

Le temps nécessaire à la mise au vide dépend du volume de la chambre, de la vitesse de la pompe et de toute fuite ou dégazage présent dans le système.

Étape 3 : Mesure et Surveillance

On ne peut pas voir le vide, il faut donc se fier à des instruments pour le mesurer avec précision.

Les manomètres à vide sont des capteurs spécialisés qui mesurent la pression à l'intérieur de la chambre. Différents types de manomètres sont nécessaires pour différentes plages de pression.

Par exemple, un manomètre à Pirani est efficace pour mesurer les niveaux de vide partiel, tandis qu'un manomètre ionique est nécessaire pour mesurer les vides poussés et ultra-poussés. Une surveillance continue confirme que vous avez atteint et maintenez votre pression cible.

Étape 4 : Exécution du Processus

Une fois que l'environnement sous vide est stable à la pression désirée, le travail réel peut commencer.

C'est l'étape spécifique à l'application, qui peut être n'importe quoi, d'une expérience scientifique à des essais de matériaux à un processus industriel comme le dépôt en couche mince ou le soudage par faisceau d'électrons.

Pendant cette phase, vous pouvez également contrôler d'autres variables telles que la température ou introduire des gaz de processus spécifiques de manière hautement contrôlée.

Comprendre les Risques Critiques et les Compromis

Une chambre à vide n'est pas un simple conteneur ; c'est un système actif présentant des défis inhérents, en particulier lors de l'exécution de processus avancés comme le chauffage à haute température.

Le Défi du Dégazage

Le dégazage est le relargage des gaz ou vapeurs emprisonnés à partir des surfaces internes de la chambre et de tous les éléments placés à l'intérieur. Ce processus est accéléré par la chaleur.

Ces molécules libérées s'ajoutent à la charge de gaz, rendant plus difficile pour les pompes d'abaisser la pression. Le dégazage peut également contaminer le processus que vous essayez d'exécuter.

Intégrité des Matériaux Sous Contrainte

La force exercée sur une chambre à vide est immense. Un vide ne « tire » pas ; c'est plutôt la pression atmosphérique extérieure (environ 14,7 livres par pouce carré au niveau de la mer) qui pousse vers l'intérieur sur chaque surface.

Lors de l'ajout de chaleur extrême, comme dans un processus à 1100°C, les matériaux doivent être choisis de manière à pouvoir résister à la fois à la différence de pression et à la température élevée sans se déformer, se dégrader ou dégazer excessivement. Des matériaux tels que le quartz, les céramiques et certains alliages d'acier sont souvent nécessaires.

Le Danger d'Implosion

Une défaillance structurelle dans une chambre à vide n'est pas une explosion ; c'est une implosion. Si un hublot, une paroi ou un joint tombe en panne, la pression atmosphérique extérieure provoquera l'effondrement violent et catastrophique de la chambre.

C'est un danger significatif pour la sécurité. Assurez-vous toujours que votre chambre est homologuée pour le niveau de vide souhaité et que toutes les modifications sont conçues et validées par des professionnels.

Comment Appliquer Ceci à Votre Objectif

Votre orientation opérationnelle changera en fonction de votre objectif spécifique.

- Si votre objectif principal est l'expérimentation de base : Privilégiez l'obtention d'un vide stable en vous assurant que votre chambre et vos joints sont propres et sans fuite.

- Si votre objectif principal est la fabrication de haute pureté : Votre principale préoccupation sera de minimiser la contamination en choisissant des matériaux à faible dégazage et en effectuant un « chauffage d'amorçage » (bake-out) pour chasser les molécules volatiles avant le début de votre processus.

- Si votre objectif principal est un processus à haute température : La sécurité et l'intégrité des matériaux sont primordiales ; vous devez vérifier que chaque composant de votre chambre peut supporter la contrainte combinée du vide et de la chaleur extrême.

La maîtrise de ces étapes opérationnelles transforme une simple boîte en un outil puissant pour manipuler l'environnement physique.

Tableau Récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1 | Sceller l'Environnement | Créer un joint parfait pour prévenir les fuites d'air et assurer l'intégrité du vide. |

| 2 | Évacuation (Mise au Vide) | Éliminer les molécules d'air à l'aide de pompes pour abaisser la pression interne. |

| 3 | Mesure et Surveillance | Utiliser des manomètres à vide pour mesurer et maintenir les niveaux de pression cibles. |

| 4 | Exécution du Processus | Effectuer des tâches spécifiques comme le dépôt en couche mince ou des expériences dans l'environnement contrôlé. |

Prêt à améliorer vos opérations de chambre à vide ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, y compris les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. En tirant parti d'une R&D exceptionnelle et de la fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant un contrôle précis, la sécurité et l'efficacité pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.