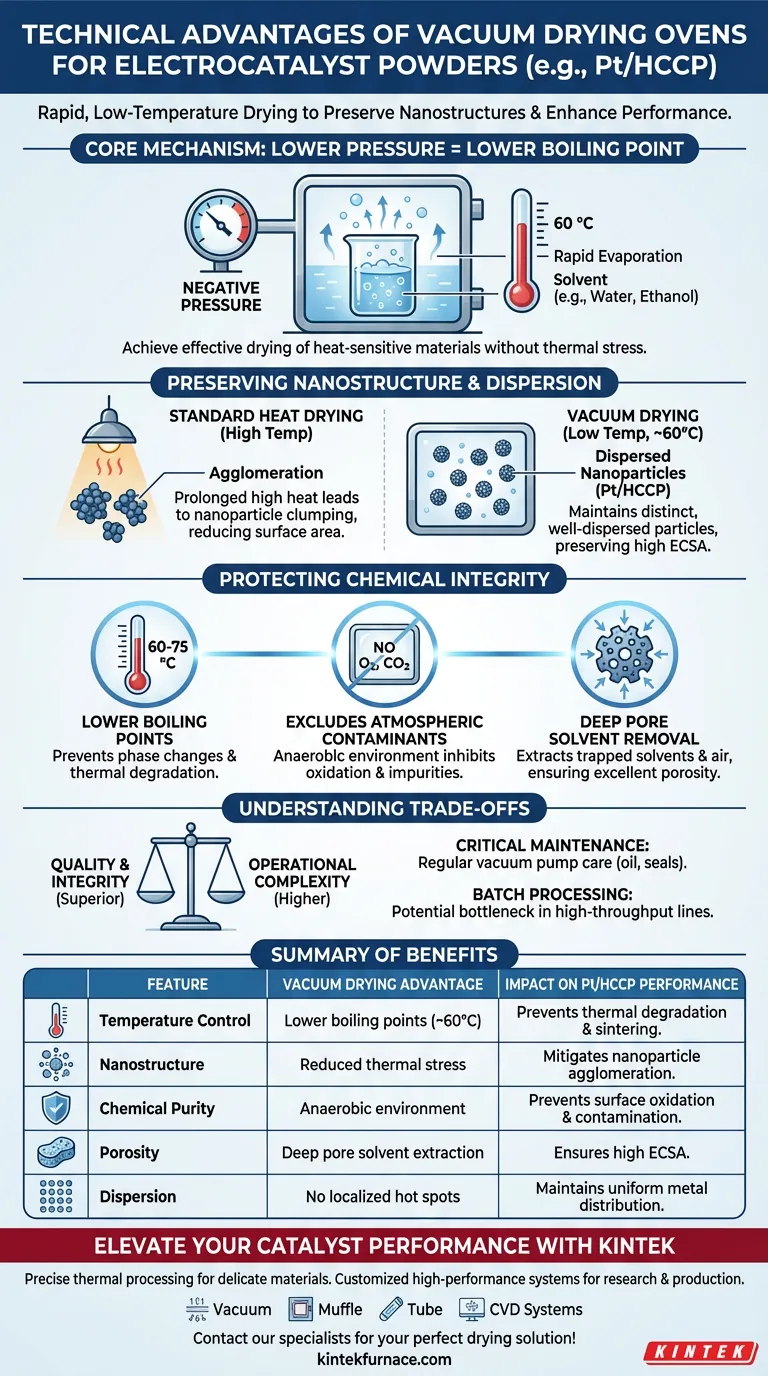

Le principal avantage technique de l'utilisation d'une étuve de séchage sous vide pour les poudres d'électrocatalyseurs est la capacité d'obtenir une évaporation rapide des solvants à des températures considérablement réduites. En utilisant une pression négative, cette méthode permet de traiter des matériaux sensibles à la chaleur comme le Pt/HCCP à environ 60 °C, assurant un séchage efficace sans le stress thermique qui compromet les performances du catalyseur.

Message clé Le séchage sous vide ne consiste pas seulement à éliminer l'humidité ; c'est une technique de préservation des nanostructures. En abaissant le point d'ébullition des solvants, cette méthode empêche l'agglomération des nanoparticules actives et protège le matériau de l'oxydation, préservant ainsi directement la surface active électrochimique élevée requise pour une efficacité catalytique optimale.

Préservation de la nanostructure et de la dispersion

Atténuation de l'agglomération des nanoparticules

Pour les catalyseurs composites tels que le Pt/HCCP, l'arrangement physique des nanoparticules de platine est essentiel. Le séchage thermique standard entraîne souvent le regroupement (agglomération) de ces particules en raison d'une exposition prolongée à une chaleur élevée.

Le séchage sous vide empêche cela en fonctionnant à des températures plus basses. Cela garantit que les nanoparticules restent distinctes et bien dispersées, maintenant la surface spécifique du matériau.

Prévention de la migration des composants actifs

Les températures élevées peuvent provoquer la migration des composants métalliques actifs sur la structure de support, entraînant une distribution inégale. La surchauffe localisée est une cause fréquente dans les étuves standard.

L'environnement sous vide élimine ces points chauds. Il garantit que les solides du catalyseur se déshydratent rapidement et uniformément, bloquant la dispersion du métal en place pour les étapes de traitement ultérieures.

Protection de l'intégrité chimique

Abaissement des points d'ébullition des solvants

Le mécanisme fondamental en jeu est la relation entre la pression et les points d'ébullition. Sous pression négative, les solvants comme l'eau et l'éthanol bouillent à des températures bien inférieures à leurs seuils standard (par exemple, évaporation efficace à 60–75 °C).

Cela permet l'élimination complète de l'humidité sans soumettre la poudre à des températures susceptibles de provoquer des changements de phase ou une dégradation thermique.

Exclusion des contaminants atmosphériques

Le traitement sous vide exclut intrinsèquement les interférences atmosphériques. Dans une étuve standard, l'exposition à l'air peut introduire de l'humidité ou des impuretés qui réagissent avec la surface du catalyseur.

Le séchage sous vide crée un environnement scellé qui empêche l'oxydation et inhibe la formation de sous-produits indésirables, tels que les carbonates. Ceci est essentiel pour maintenir la pureté chimique des sites actifs.

Élimination des solvants des pores profonds

Les poudres de catalyseurs sont souvent constituées d'agglomérats complexes avec une porosité interne profonde. Le séchage de surface est insuffisant pour ces matériaux.

La pression négative extrait efficacement les solvants traces et les bulles d'air piégées au plus profond des amas de poudre. Cela garantit que le matériau conserve une excellente porosité, ce qui est crucial pour les étapes ultérieures de moulage ou de broyage.

Comprendre les compromis

Bien que le séchage sous vide soit supérieur en termes de qualité, il introduit des complexités opérationnelles par rapport au séchage par convection standard.

La maintenance de l'équipement est essentielle : Les pompes à vide nécessitent un entretien régulier (changements d'huile, vérifications des joints) pour maintenir la pression négative nécessaire. Un compromis dans le joint sous vide rend les avantages des basses températures nuls.

Limites du traitement par lots : Les étuves sous vide sont généralement des appareils de traitement par lots. Contrairement aux séchoirs à bande continue, ils peuvent représenter un goulot d'étranglement dans les lignes de production à haut débit, nécessitant une planification minutieuse pour équilibrer la qualité et la vitesse de production.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement d'électrocatalyseurs, alignez vos paramètres de séchage sur les contraintes spécifiques de votre matériau.

- Si votre objectif principal est de maximiser la surface active : Privilégiez le séchage sous vide pour éviter le frittage ou l'agglomération de nanoparticules comme le platine, garantissant ainsi la MECA la plus élevée possible.

- Si votre objectif principal est la pureté chimique : Fiez-vous à l'environnement sous vide pour exclure l'oxygène et le dioxyde de carbone, empêchant l'oxydation de surface et les réactions secondaires pendant la phase de séchage.

Le séchage sous vide est le choix définitif lorsque l'intégrité de la nanostructure l'emporte sur la vitesse de production.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur les performances du Pt/HCCP |

|---|---|---|

| Contrôle de la température | Points d'ébullition plus bas (environ 60 °C) | Prévient la dégradation thermique et le frittage |

| Nanostructure | Stress thermique réduit | Atténue l'agglomération/le regroupement des nanoparticules |

| Pureté chimique | Environnement anaérobie | Prévient l'oxydation de surface et la contamination |

| Porosité | Extraction de solvants des pores profonds | Assure une surface active électrochimique élevée (SAÉ) |

| Dispersion | Pas de points chauds localisés | Maintient une distribution uniforme du métal sur le support |

Améliorez les performances de votre catalyseur avec KINTEK

Un traitement thermique précis fait la différence entre un catalyseur à haute efficacité et un lot raté. Chez KINTEK, nous sommes spécialisés dans les solutions de laboratoire avancées conçues pour les matériaux les plus délicats. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes sous vide, à moufle, tubulaires et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences spécifiques de votre recherche et production d'électrocatalyseurs.

Ne compromettez pas vos nanostructures. Assurez une surface active et une pureté chimique maximales pour vos poudres de Pt/HCCP avec la technologie KINTEK, leader de l'industrie.

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de séchage parfaite !

Guide Visuel

Références

- Phosphorus‐Doped Highly Crystalline Carbon for High Platinum Stability and Robust Support in Proton‐Exchange Membrane Fuel Cells. DOI: 10.1002/smtd.202500481

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quel rôle joue une étuve de séchage sous vide dans le post-traitement de Ru-Mo2C@CN ? Préservation de la morphologie et de l'activité catalytique

- Quelle est l'importance du processus de séchage sous vide pour le carbure cémenté ultrafin ? Préserver la pureté et la qualité de la poudre

- Pourquoi un traitement thermique de longue durée dans un four UHV est-il nécessaire pour l'intercalation du gallium ? Atteindre la pureté du matériau

- Quelle est l'importance d'un contrôle précis de la température dans les fours sous vide ? Débloquez un traitement de matériaux supérieur

- Quel rôle le rayonnement du vide joue-t-il dans le bouchage CAP ? Optimiser l'intégrité du lingot et le rendement matière

- Pourquoi un système de frittage par plasma pulsé (SPS) est-il supérieur aux fours traditionnels ? Vitesse et densité pour les céramiques

- Quelles sont les spécifications du chauffage par induction à moyenne fréquence pour les fours de graphitisation sous vide ? | KINTEK

- Pourquoi les fours de recuit sous vide sont-ils largement utilisés dans l'industrie du traitement thermique des métaux ? Découvrez la précision et des résultats nets