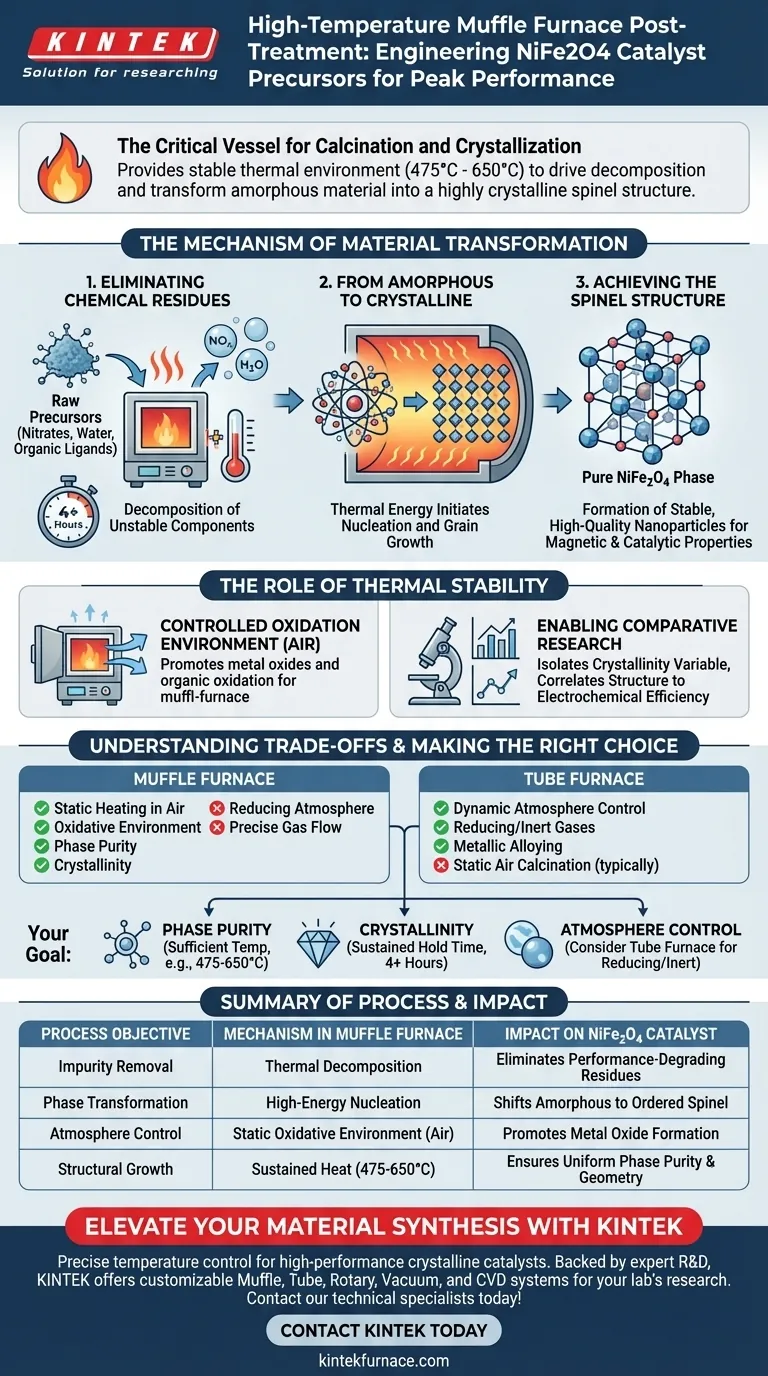

Le four à moufle à haute température sert de récipient essentiel pour la calcination et la cristallisation. Lors du post-traitement des précurseurs de catalyseurs NiFe2O4, cet équipement fournit un environnement thermique stable (généralement autour de 475°C à 650°C) nécessaire pour entraîner une décomposition chimique complète. Sa fonction principale est d'éliminer les impuretés résiduelles, telles que les nitrates ou l'eau, et de forcer le matériau à passer d'un état amorphe et désordonné à une structure spinelle hautement cristalline.

Le four à moufle facilite un double processus : il purge le matériau des résidus volatils par la chaleur et fournit l'énergie nécessaire à la nucléation cristalline, assurant la formation d'une phase NiFe2O4 pure et stable.

Le Mécanisme de Transformation des Matériaux

Élimination des Résidus Chimiques

Les précurseurs initiaux obtenus par des méthodes de synthèse comme la pyrolyse par atomisation contiennent souvent des nitrates résiduels, de l'eau ou des ligands organiques.

Un four à moufle maintient une température élevée pendant une durée prolongée (par exemple, 4 heures), garantissant que ces composants instables sont entièrement décomposés et éliminés.

Le non-respect de l'élimination de ces résidus laisserait des impuretés qui dégraderaient les performances électrochimiques finales du catalyseur.

De l'Amorphe au Cristallin

Les précurseurs bruts existent souvent à l'état amorphe, sans structure interne définie.

L'énergie thermique fournie par le four initie la nucléation, où les atomes s'arrangent selon un schéma ordonné.

À mesure que le chauffage se poursuit, ces noyaux se développent, transformant le matériau en masse en une forme cristalline solide.

Obtention de la Structure Spinelle

Pour le NiFe2O4, le but spécifique de ce traitement thermique est d'obtenir une structure cristalline spinelle cubique.

Cet arrangement atomique spécifique est caractéristique des nanoparticules de haute qualité et est essentiel pour les propriétés magnétiques et catalytiques du matériau.

Le four à moufle assure que la transformation de phase est uniforme dans tout l'échantillon.

Le Rôle de la Stabilité Thermique

Environnement d'Oxydation Contrôlé

Contrairement aux fours tubulaires qui sont souvent utilisés pour les atmosphères réductrices (élimination de l'oxygène), les fours à moufle sont généralement utilisés pour la calcination à l'air.

Cet environnement favorise l'oxydation des réseaux polymères organiques et facilite la formation d'oxydes métalliques.

Il permet aux réactions de diffusion nécessaires de se produire, dopant efficacement les espèces de nickel dans le réseau ou les distribuant à la surface des particules.

Permettre la Recherche Comparative

La référence principale souligne que ce traitement permet des études comparatives sur la façon dont la cristallinité affecte les performances.

En contrôlant strictement la température (par exemple, à 475°C), les chercheurs peuvent isoler la variable de la cristallinité.

Cette cohérence permet d'établir une corrélation claire entre l'ordre structurel du catalyseur et son efficacité électrochimique résultante.

Comprendre les Compromis

Limitations d'Atmosphère

Bien que les fours à moufle excellent dans le chauffage statique à l'air, ils manquent du contrôle dynamique de l'atmosphère d'un four tubulaire.

Si votre synthèse nécessite une atmosphère réductrice (pour éliminer l'oxygène) ou l'introduction de gaz inertes pour prévenir l'oxydation, un four à moufle est généralement inadapté.

Les fours tubulaires sont préférés lorsque un débit de gaz précis est nécessaire pour induire un alliage métallique ou prévenir la formation d'oxydes.

Sensibilité à la Température

Le réglage spécifique de la température est une variable critique qui dicte les propriétés finales du matériau.

Des températures trop basses peuvent entraîner une décomposition incomplète des nitrates, laissant des impuretés.

Inversement, des températures significativement plus élevées que nécessaire peuvent entraîner une frittage excessif, réduisant la surface des nanoparticules.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre post-traitement, alignez votre protocole thermique sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la Pureté de Phase : Assurez-vous que la température est suffisante (par exemple, 475°C - 650°C) pour décomposer complètement tous les nitrates et précurseurs volatils.

- Si votre objectif principal est la Cristallinité : Privilégiez un temps de maintien prolongé (par exemple, 4+ heures) pour permettre une nucléation et une croissance des grains complètes de la structure spinelle.

- Si votre objectif principal est le Contrôle de l'Atmosphère : Vérifiez si un environnement oxydant est acceptable ; si une atmosphère réductrice est requise, passez à un four tubulaire.

Maîtriser le processus de calcination ne consiste pas seulement à chauffer ; il s'agit d'ingénierie précise de la structure atomique de votre catalyseur pour des performances optimales.

Tableau Récapitulatif :

| Objectif du Processus | Mécanisme dans le Four à Moufle | Impact sur le Catalyseur NiFe2O4 |

|---|---|---|

| Élimination des Impuretés | Décomposition thermique des nitrates et de l'eau | Élimine les résidus qui dégradent les performances électrochimiques |

| Transformation de Phase | Nucléation cristalline à haute énergie | Fait passer le matériau de l'état amorphe à une structure spinelle ordonnée |

| Contrôle de l'Atmosphère | Environnement oxydant statique (Air) | Favorise la formation d'oxydes métalliques et l'oxydation des polymères organiques |

| Croissance Structurelle | Chaleur soutenue (475°C - 650°C) | Assure une pureté de phase uniforme et une géométrie spinelle cubique spécifique |

Élevez Votre Synthèse de Matériaux avec KINTEK

Un contrôle précis de la température fait la différence entre un précurseur amorphe et un catalyseur cristallin haute performance. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, Sous Vide et CVD—tous entièrement personnalisables pour répondre aux exigences rigoureuses de la recherche à haute température de votre laboratoire.

Que vous développiez des structures spinelles de NiFe2O4 ou des nanoparticules de nouvelle génération, nos fours fournissent la stabilité et l'uniformité que votre travail mérite. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique avec nos spécialistes techniques !

Guide Visuel

Références

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les principales applications des fours à moufle en laboratoire ? Atteignez la précision dans l'analyse et la synthèse des matériaux

- Comment fonctionne un four à moufle ? Un guide pour un traitement thermique propre et uniforme

- Quelles sont les options de température et de taille de chambre pour les fours à moufle sous vide ? Trouvez l'ajustement parfait pour vos processus à haute température

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à chambre ? Optimisez vos processus à haute température

- Comment un four à résistance de type boîte à haute température contribue-t-il à l'homogénéisation de l'acier TWIP ? Maîtriser l'uniformité chimique

- Quelle est l'importance des fours à moufle dans la recherche et l'analyse ? Réalisez des traitements thermiques précis pour votre laboratoire

- Comment les fours à moufle empêchent-ils la contamination des matériaux pendant le chauffage ? Assurez la pureté grâce à une technologie d'isolation avancée

- Quel est le rôle d'un four à moufle dans l'industrie chimique analytique ? Assurer un traitement d'échantillons précis et sans contamination