Au cœur de sa conception, la capacité de chauffage d'un four à chambre est définie par ses éléments chauffants, qui sont principalement classés soit comme des alliages métalliques, soit comme des matériaux céramiques/non métalliques avancés. Les types les plus courants comprennent les fils de résistance métalliques (comme le FeCrAl et le NiCr) pour les températures plus basses, et le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) pour les applications à haute température.

Le choix d'un élément chauffant n'est pas arbitraire ; c'est une décision d'ingénierie critique dictée presque entièrement par la température de fonctionnement maximale requise du four et l'environnement chimique (atmosphère) à l'intérieur de la chambre.

Éléments chauffants métalliques : les bêtes de somme

Les éléments métalliques sont courants dans les fours à usage général, en particulier ceux fonctionnant à ou en dessous de 1200°C. Ils fonctionnent en résistant au flux d'électricité, ce qui génère de la chaleur.

Fil de résistance (FeCrAl, NiCr)

Les alliages fer-chrome-aluminium (FeCrAl) et nickel-chrome (NiCr) sont les éléments chauffants les plus répandus dans les fours de laboratoire et industriels fonctionnant jusqu'à 1200°C.

Ces fils sont généralement enroulés en spirales et montés dans des rainures de l'isolation du four ou enroulés autour de tubes en céramique. Cette conception intégrée maximise l'uniformité thermique et protège les éléments.

Molybdène (fil, tiges)

Le molybdène est un métal réfractaire capable d'atteindre de très hautes températures, bien au-delà de ce que les fils de résistance standard peuvent supporter.

Cependant, le molybdène s'oxyde facilement en présence d'air à haute température. Par conséquent, il ne peut être utilisé que dans des fours fonctionnant sous vide ou dans une atmosphère inerte/réductrice.

Éléments céramiques et non métalliques : spécialistes de haute performance

Lorsque les températures doivent dépasser 1200°C, les ingénieurs se tournent vers des matériaux céramiques ou non métalliques avancés qui offrent une stabilité et une longévité supérieures en cas de chaleur extrême.

Carbure de silicium (SiC)

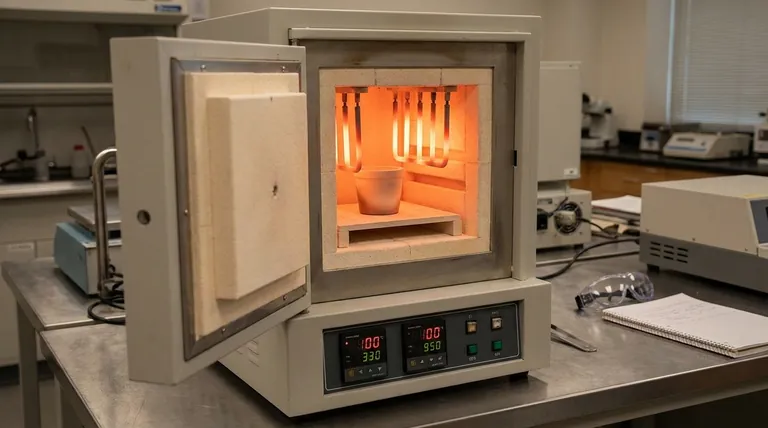

Les éléments en carbure de silicium sont robustes, fiables et capables de fonctionner à des températures allant jusqu'à 1600°C (2912°F) à l'air. Ils sont souvent formés en tiges ou en formes de U.

Les éléments en SiC sont connus pour leur haute résistance et leur résistance aux chocs thermiques, ce qui en fait un choix durable pour de nombreux processus à haute température.

Disiliciure de molybdène (MoSi2)

Pour les températures les plus élevées à l'air, le disiliciure de molybdène est le choix privilégié, capable d'un fonctionnement soutenu à 1700°C et même d'atteindre des pics de plus de 1800°C (3272°F).

Ces éléments sont presque toujours suspendus au toit du four et pendent librement dans la chambre. Cette configuration permet un remplacement facile et prévient l'interaction avec l'isolation du four à des températures extrêmes.

Graphite

Les éléments en graphite peuvent atteindre les températures les plus élevées de tous, dépassant 2000°C et même approchant 3000°C. Ils sont essentiels pour des applications spécialisées comme la graphitisation ou certains procédés de brasage sous vide.

Comme le molybdène, le graphite doit être utilisé sous vide ou dans une atmosphère inerte pour l'empêcher de s'oxyder rapidement et de brûler.

Comprendre les compromis : température, atmosphère et coût

Le choix d'un élément implique d'équilibrer les exigences de performance avec les limitations matérielles et le coût.

Température de fonctionnement maximale

C'est le facteur le plus important. Un élément utilisé au-delà de sa température maximale recommandée tombera en panne rapidement.

- < 1200°C : Le fil FeCrAl / NiCr est standard et rentable.

- 1200°C - 1600°C : Le carbure de silicium (SiC) est le choix typique.

- > 1600°C à l'air : Le disiliciure de molybdène (MoSi2) est nécessaire.

- > 1600°C sous vide/inerte : Le molybdène ou le graphite sont requis.

Atmosphère du four

L'environnement chimique à l'intérieur du four est la deuxième contrainte critique. Utiliser le mauvais élément dans une atmosphère oxydante (air) est une erreur courante et coûteuse.

Des éléments comme le molybdène et le graphite seront détruits par l'oxygène à haute température. En revanche, le SiC et le MoSi2 forment une couche vitreuse protectrice (dioxyde de silicium) qui leur permet de fonctionner à l'air.

Durée de vie et coût

Les éléments de haute performance comme le MoSi2 ont un coût initial plus élevé mais offrent une capacité de température inégalée. La durée de vie de tout élément est affectée par l'intensité d'utilisation, la vitesse des cycles de chauffage/refroidissement et la contamination chimique du processus.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est le traitement thermique général ou le travail en laboratoire en dessous de 1200°C : Un four avec des éléments chauffants en fil de résistance FeCrAl ou NiCr offre le meilleur équilibre entre coût et performance.

- Si votre objectif principal est le frittage à haute température ou le traitement à l'air (jusqu'à 1700°C) : Vous devez utiliser un four équipé d'éléments en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2).

- Si votre objectif principal est le traitement sous vide ou en atmosphère inerte à très haute température : Votre application exige un four avec des éléments en molybdène ou en graphite.

Faire correspondre les propriétés de l'élément chauffant à votre température de fonctionnement et à votre atmosphère est la clé d'un processus thermique réussi et fiable.

Tableau récapitulatif :

| Type d'élément chauffant | Température maximale (°C) | Compatibilité atmosphérique | Applications courantes |

|---|---|---|---|

| Fil FeCrAl / NiCr | Jusqu'à 1200 | Air, oxydant | Traitement thermique général, travail en laboratoire |

| Carbure de silicium (SiC) | Jusqu'à 1600 | Air, oxydant | Frittage à haute température, processus robustes |

| Disiliciure de molybdène (MoSi2) | Jusqu'à 1800+ | Air, oxydant | Processus à l'air à très haute température, chaleur élevée soutenue |

| Molybdène | Au-dessus de 1600 | Vide, inerte/réducteur | Traitement sous vide à haute température, utilisations spécialisées |

| Graphite | Au-dessus de 2000 | Vide, inerte/réducteur | Graphitisation, applications à très haute température |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options fiables telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et la performance. Ne vous contentez pas de moins – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter la solution de chauffage parfaite à vos besoins !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3