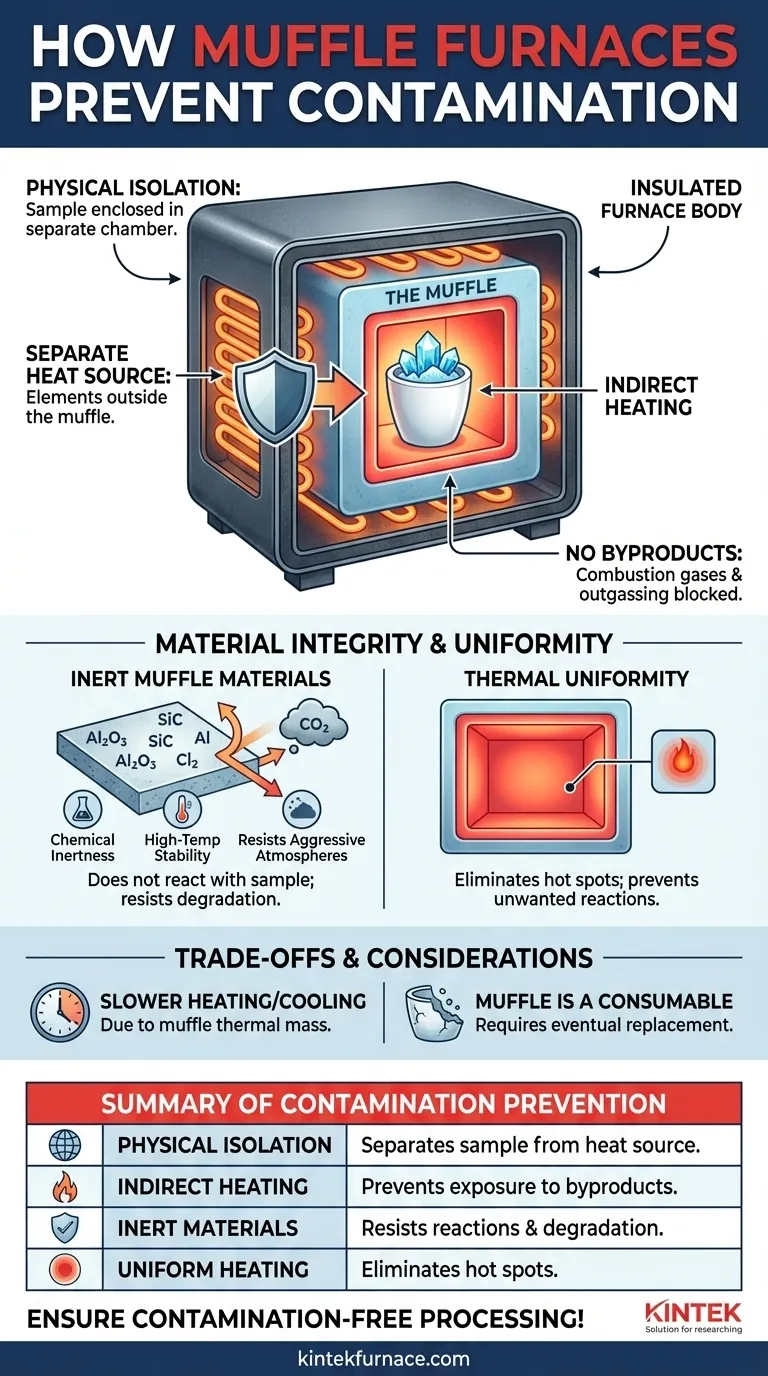

La caractéristique déterminante d'un four à moufle est son utilisation de l'isolation physique pour prévenir la contamination. Il y parvient en enfermant le matériau dans une chambre intérieure isolée et séparée — la « moufle » — qui est ensuite chauffée de l'extérieur. Cette conception garantit que l'échantillon n'est jamais exposé aux sous-produits de la combustion ou au rayonnement direct des éléments chauffants, garantissant un environnement de traitement propre.

Un four à moufle n'est pas seulement une boîte chaude ; c'est un système conçu pour le traitement thermique où l'intégrité de l'échantillon est primordiale. Sa valeur fondamentale réside dans la création d'un environnement chimiquement isolé en séparant physiquement le matériau chauffé de la source de chaleur elle-même.

Le Principe de Base : Une Chambre dans une Chambre

L'ensemble de la conception d'un four à moufle repose sur un concept simple mais très efficace : le chauffage indirect. Cela empêche les contaminants de la source de chaleur d'atteindre jamais l'échantillon.

Le Rôle de la Moufle

La « moufle » est le cœur du four. C'est une chambre fermée, généralement fabriquée en céramique à haute température ou en alliage métallique, qui abrite le matériau ou l'échantillon.

Cette chambre agit comme une barrière complète, isolant son atmosphère interne du reste du four où le chauffage se produit.

Séparation de la Source de Chaleur

Que le four utilise des résistances électriques ou des brûleurs à gaz, la source de chaleur est située à l'extérieur de la moufle.

La chaleur est transférée à travers les parois de la moufle vers l'intérieur par conduction et rayonnement. L'échantillon est chauffé par les parois chaudes de la moufle, et non directement par les éléments chauffants.

Élimination des Sous-Produits et du Dégazage

Dans les fours à gaz, cette conception éloigne les sous-produits de combustion tels que la suie et les gaz réactifs de l'échantillon.

Dans les fours électriques, elle empêche toute particule ou gaz libéré par les éléments chauffants à des températures extrêmes (un processus connu sous le nom de dégazage) de contaminer le matériau.

Intégrité du Matériau : Au-delà de la Simple Séparation

Le choix du matériau de la moufle elle-même constitue une deuxième couche critique de contrôle de la contamination. Il garantit que la chambre ne devient pas une source de contamination.

L'Importance des Matériaux Inertes

Les moufles sont fabriquées à partir de matériaux choisis pour leur inertie chimique et leur stabilité à haute température, tels que des céramiques denses ou des alliages métalliques spécialisés.

Ces matériaux sont conçus pour ne pas réagir avec l'échantillon chauffé, même à des températures extrêmes, préservant ainsi la composition d'origine de l'échantillon.

Résistance aux Atmosphères Agressives

De nombreux processus thermiques libèrent des gaz ou des vapeurs agressives de l'échantillon lui-même. Le matériau de la moufle est sélectionné pour résister à l'attaque chimique de ces substances.

Cette résilience empêche la moufle de se dégrader et de libérer ses propres matériaux constitutifs dans la chambre, ce qui contaminerait l'échantillon et les futurs lots.

Assurer l'Uniformité Thermique

Un avantage secondaire de la moufle est qu'elle favorise un chauffage uniforme. Les parois de la chambre absorbent et rayonnent la chaleur uniformément, entourant l'échantillon d'une température constante.

Ceci élimine les points chauds qui pourraient provoquer des réactions secondaires indésirables, des changements de phase ou la dégradation de l'échantillon, protégeant davantage son intégrité.

Comprendre les Compromis

Bien que très efficaces pour la pureté, la conception du four à moufle comporte des compromis inhérents qu'il est important de comprendre pour le contrôle des processus.

Vitesse de Chauffage et de Refroidissement plus Lente

La moufle possède une masse thermique importante. Elle doit d'abord absorber la chaleur avant de pouvoir la transférer à l'échantillon, ce qui entraîne des temps de montée en température plus longs par rapport aux fours à chauffage direct.

De même, elle refroidit lentement, ce qui peut prolonger le temps de traitement total. C'est un compromis pour l'uniformité de température et la pureté supérieures qu'elle offre.

Matériau de la Moufle en tant que Consommable

Avec le temps, les cycles thermiques répétés et l'exposition à des produits chimiques réactifs dégraderont éventuellement même la moufle la plus robuste.

La moufle doit être considérée comme un composant consommable à long terme qui pourrait nécessiter une inspection et un remplacement éventuel pour maintenir un environnement sans contamination.

Faire le Bon Choix pour Votre Processus

Comprendre les principes d'un four à moufle vous permet de choisir le bon outil pour votre objectif spécifique.

- Si votre objectif principal est une pureté absolue de l'échantillon : Le four à moufle est la norme de l'industrie, car son mécanisme de chauffage indirect est spécifiquement conçu pour prévenir la contamination.

- Si votre objectif principal est de traiter des matériaux hautement réactifs : Choisissez soigneusement le matériau de la moufle (par exemple, céramique de haute pureté par rapport à un alliage spécifique) pour vous assurer qu'il est chimiquement compatible avec votre atmosphère de processus.

- Si votre objectif principal est le chauffage rapide et un débit élevé : Un four à tirage direct peut être plus rapide, mais vous devez être certain qu'une exposition directe aux sous-produits de la combustion ne compromettra pas votre matériau.

En tirant parti de l'isolation physique d'un four à moufle, vous garantissez que l'intégrité de vos matériaux est régie par votre processus, et non par votre équipement.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Prévention de la Contamination |

|---|---|

| Isolation Physique | Sépare l'échantillon de la source de chaleur via la chambre de moufle |

| Chauffage Indirect | Prévient l'exposition aux sous-produits de combustion et au dégazage |

| Matériaux de Moufle Inertes | Résiste aux réactions chimiques et à la dégradation |

| Chauffage Uniforme | Élimine les points chauds qui provoquent des réactions indésirables |

Assurez un traitement thermique sans contamination pour votre laboratoire ! KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours peuvent protéger vos matériaux et améliorer vos résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques