En bref, les procédés de production qui bénéficient le plus d'un four tubulaire sont ceux impliquant de petits lots de matériaux thermosensibles où un chauffage précis et uniforme est non négociable. Cela inclut des applications critiques telles que le recuit de composants métalliques, le frittage de céramiques avancées, la purification de composés inorganiques et l'étalonnage de capteurs de température, qui dépendent tous d'un environnement thermique exceptionnellement stable et constant.

La valeur fondamentale d'un four tubulaire n'est pas simplement d'atteindre des températures élevées, mais d'obtenir une uniformité thermique quasi parfaite. Sa chambre de chauffe cylindrique élimine les variations de température, garantissant que chaque surface d'un composant est traitée de manière identique, ce qui est essentiel pour les applications où même des déviations mineures pourraient entraîner une défaillance du matériau ou des résultats incohérents.

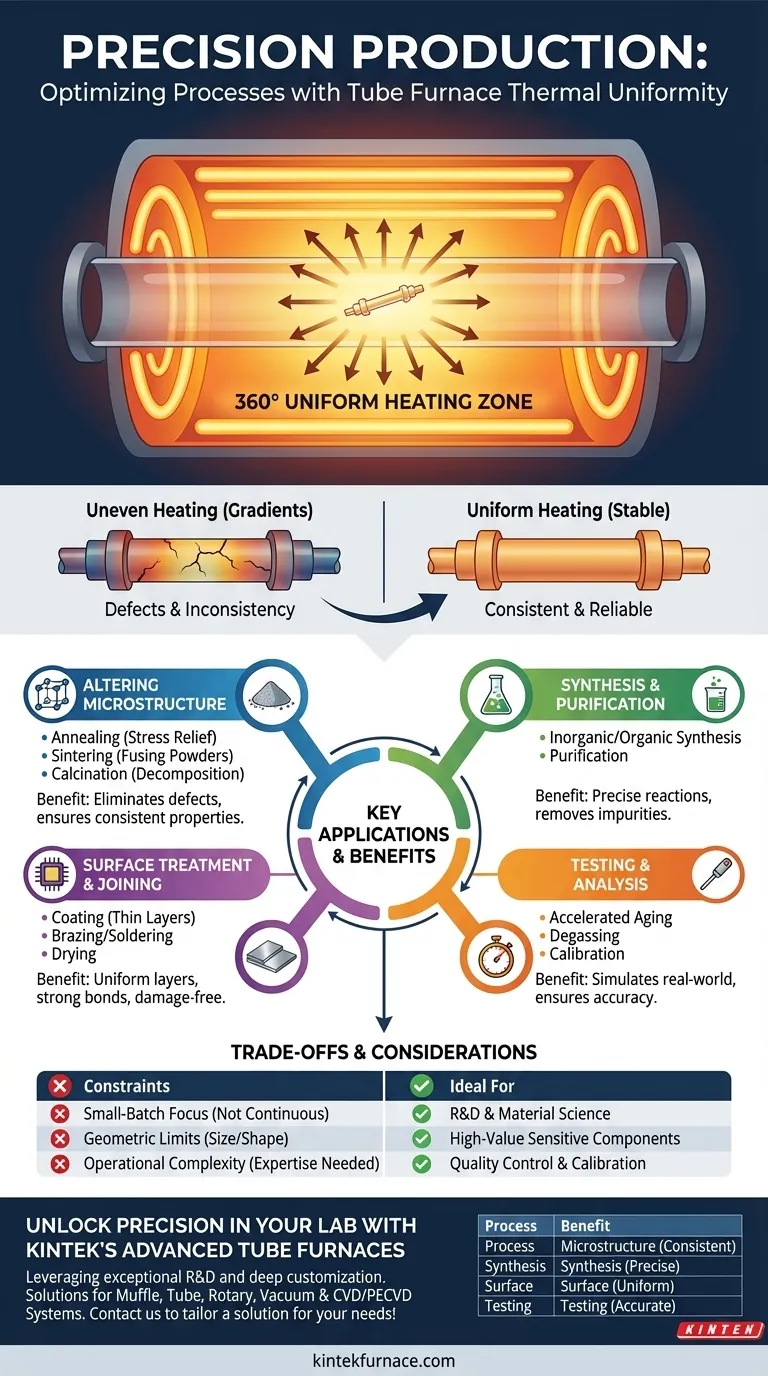

Le Principe Fondamental : Pourquoi l'uniformité est critique

La caractéristique distinctive d'un four tubulaire est sa capacité à créer une zone thermique exceptionnellement uniforme. Cette capacité n'est pas seulement une amélioration incrémentale ; c'est un facilitateur fondamental pour une classe de procédés thermiques hautement sensibles.

L'avantage du chauffage à 360°

Un four tubulaire utilise des éléments chauffants cylindriques qui entourent le tube de traitement. Cette conception garantit que la chaleur rayonne uniformément de toutes les directions vers le centre.

Cette distribution de chaleur à 360° garantit que tout l'échantillon, quelle que soit sa position dans la zone chaude centrale, subit une température constante, dépassant souvent les 1000°C.

Élimination des gradients thermiques destructeurs

Pour de nombreux matériaux avancés, un chauffage inégal — ou gradients thermiques — peut introduire des contraintes, des micro-fractures ou des réactions chimiques incomplètes. Un profil thermique uniforme élimine ces points chauds et froids.

Cette stabilité est cruciale lors de la modification de la microstructure d'un matériau, comme lors du recuit, où l'objectif est d'adoucir un matériau et d'améliorer sa ductilité sans créer de défauts internes.

Permettre des processus de haute fidélité

Certains procédés exigent que le four lui-même soit une référence de précision. Par exemple, l'étalonnage de thermocouple implique de tester la précision d'un capteur par rapport à une température connue et stable.

L'uniformité exceptionnelle d'un four tubulaire fournit cette norme thermique fiable, en faisant un outil indispensable dans les laboratoires de métrologie et de contrôle qualité.

Processus Clés Permis par la Technologie des Fours Tubulaires

La combinaison unique d'un chauffage uniforme, de températures élevées (jusqu'à 1800°C) et d'un contrôle précis de l'atmosphère rend les fours tubulaires idéaux pour une gamme de tâches spécialisées.

Modification de la microstructure des matériaux

Les procédés qui modifient fondamentalement la structure interne d'un matériau exigent un contrôle absolu de la température.

- Recuit : Ramollir les métaux ou le verre pour soulager les contraintes internes et améliorer la maniabilité.

- Frittage : Fusionner des matériaux en poudre, tels que des céramiques ou des métaux, en une masse solide juste en dessous de leur point de fusion.

- Calcination : Induire une décomposition thermique pour créer de nouveaux composés, souvent en chauffant des matériaux pour éliminer les substances volatiles.

Synthèse et purification avancées

La création ou la purification de composés de grande valeur nécessite souvent un environnement immaculé et contrôlé que fournit un four tubulaire.

Cela inclut la synthèse de composés inorganiques et organiques, où des températures précises déclenchent des réactions chimiques spécifiques, et la purification, où le contrôle de la température sépare les matériaux désirés des impuretés.

Traitement de surface et assemblage de composants

Les fours tubulaires excellent dans la modification des surfaces de matériaux ou l'assemblage de composants avec une grande fiabilité.

- Revêtement : Application de couches minces et uniformes sur un substrat, un processus fondamental pour la fabrication de semi-conducteurs.

- Brasage fort et brasage tendre : Assemblage de matériaux à l'aide d'un métal d'apport, où une chaleur uniforme assure une liaison solide et complète sur toute la jonction.

- Séchage : Élimination de toute l'humidité d'un échantillon sans provoquer de dommages thermiques.

Test et analyse de matériaux

L'environnement contrôlé est parfait pour simuler des conditions et analyser le comportement des matériaux.

- Vieillissement accéléré : Exposer les composants à des températures élevées pour simuler une utilisation à long terme et prédire leur durée de vie.

- Dégazage : Chauffer les matériaux sous vide pour éliminer les gaz piégés ou dissous, une étape critique dans la production de composants pour les systèmes à vide poussé.

Comprendre les compromis

Bien que puissants, les fours tubulaires sont un outil spécialisé. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Optimisé pour les lots, pas pour le flux continu

Les fours tubulaires sont intrinsèquement conçus pour la production en petits lots. Leur configuration n'est pas adaptée à la fabrication continue à grand volume où les matériaux circulent constamment à travers une zone de chauffage.

Contraintes géométriques et de taille

La chambre cylindrique limite la taille et la forme des pièces pouvant être traitées. Ils sont idéaux pour les plaquettes, les tiges, les poudres ou les petits composants, mais ne peuvent pas accueillir de grands objets plats ou de forme irrégulière.

Complexité Opérationnelle

Des fonctionnalités telles que le contrôle de température multi-zones, les systèmes de vide et les capacités de mélange de gaz offrent un contrôle de processus immense. Cependant, elles exigent également un niveau d'expertise plus élevé de la part de l'opérateur pour gérer les paramètres et garantir des résultats reproductibles.

Faire le bon choix pour votre objectif

Pour déterminer si un four tubulaire est le bon outil, considérez votre objectif principal.

- Si votre objectif principal est la recherche et le développement en science des matériaux : Un four tubulaire offre un contrôle inégalé de la température et de l'atmosphère nécessaire pour synthétiser de nouveaux matériaux et étudier leurs propriétés fondamentales.

- Si votre objectif principal est la fabrication de composants sensibles de grande valeur : L'uniformité du four garantit un rendement élevé et une répétabilité pour des processus comme le recuit d'implants médicaux ou le revêtement de plaquettes semi-conductrices.

- Si votre objectif principal est le contrôle qualité et l'étalonnage : Sa zone thermique stable et uniforme en fait l'instrument définitif pour l'étalonnage de capteurs ou la réalisation de tests de vieillissement de matériaux fiables.

En fin de compte, un four tubulaire excelle partout où un contrôle précis de l'environnement thermique est plus critique que le traitement de grands volumes.

Tableau récapitulatif :

| Type de processus | Applications clés | Avantages du chauffage uniforme |

|---|---|---|

| Modification de la microstructure | Recuit, Frittage, Calcination | Élimine les défauts, assure des propriétés matérielles constantes |

| Synthèse et Purification | Synthèse inorganique/organique, Purification | Permet des réactions chimiques précises, élimine les impuretés |

| Traitement de surface et assemblage | Revêtement, Brasage, Séchage | Fournit des couches uniformes, des liaisons solides, un séchage sans dommage |

| Tests et Analyses | Vieillissement accéléré, Dégazage, Étalonnage | Simule des conditions réelles, assure des résultats précis |

Débloquez la précision dans votre laboratoire avec les fours tubulaires avancés de KINTEK

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la recherche en science des matériaux, la fabrication de composants de grande valeur ou le contrôle qualité, nos fours tubulaires offrent l'uniformité thermique et le contrôle dont vous avez besoin pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et augmenter l'efficacité de votre processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %