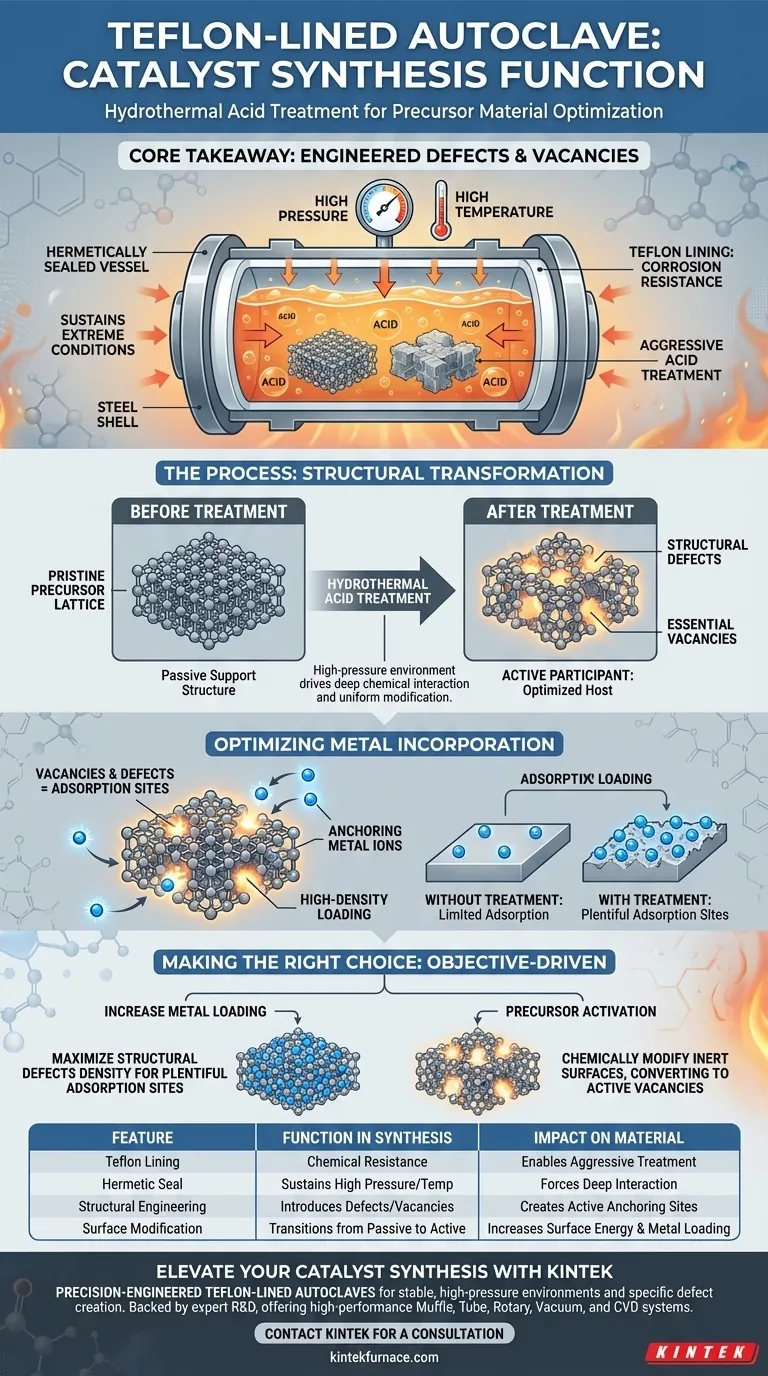

Un autoclave doublé de Téflon fonctionne comme un récipient de réaction spécialisé et scellé, conçu pour résister aux rigueurs du traitement acide hydrothermal lors de la préparation des catalyseurs. En maintenant des températures et des pressions élevées dans une chambre résistante à la corrosion, il entraîne la modification chimique des matériaux précurseurs pour améliorer leur réactivité.

Idée clé Le rôle principal de l'autoclave est de créer un environnement à haute pression qui facilite un traitement acide agressif. Ce processus crée des défauts structurels et des lacunes spécifiques dans le précurseur, le transformant en un hôte optimisé pour capturer les ions métalliques.

La mécanique du traitement hydrothermal

Maintien de conditions extrêmes

L'autoclave fournit un environnement hermétiquement scellé. Cette isolation permet au système interne d'atteindre et de maintenir des températures et des pressions bien supérieures à celles possibles dans des récipients ouverts.

Facilitation de l'interaction acide

Le revêtement en Téflon est essentiel pour cette application spécifique. Il permet l'utilisation de solutions acides corrosives sans endommager la coque du réacteur en acier.

Dans ces conditions intensifiées, le traitement acide peut pénétrer plus efficacement le matériau précurseur. Cela assure une interaction chimique uniforme et profonde dans toute la substance.

Ingénierie de la structure du précurseur

Introduction de défauts structurels

Le traitement acide à haute pression n'est pas seulement un nettoyage ; c'est un outil d'ingénierie structurelle. Le processus introduit intentionnellement des défauts structurels dans le réseau cristallin du précurseur.

Création de lacunes essentielles

En plus des défauts généraux, le traitement génère des lacunes spécifiques. Ce sont des vides intentionnels ou des atomes manquants dans le cadre du matériau.

Ces lacunes modifient fondamentalement la chimie de surface du précurseur. Elles font passer le matériau d'une structure de support passive à un participant actif dans la synthèse.

Optimisation pour l'incorporation de métaux

Formation de sites d'adsorption

Les défauts et les lacunes créés par le traitement en autoclave remplissent une fonction vitale. Ils agissent comme des sites d'adsorption physique et chimique idéaux.

Ancrage des ions métalliques

Pour qu'un catalyseur soit efficace, les ions métalliques doivent adhérer solidement au précurseur. Les défauts créés fournissent les points d'ancrage nécessaires à cette incorporation ultérieure d'ions métalliques.

Sans ce traitement hydrothermal, la surface du précurseur manquerait probablement des sites d'ancrage spécifiques requis pour un chargement métallique à haute densité.

Comprendre les compromis

Équilibrage de l'intégrité structurelle

Bien que la création de défauts soit nécessaire à l'adsorption, elle nécessite un contrôle précis. L'objectif est d'induire suffisamment d'imperfections pour accueillir les ions métalliques sans compromettre la stabilité mécanique globale du précurseur.

Intensité du processus

L'utilisation de hautes températures et pressions augmente la demande énergétique et la complexité de la synthèse. C'est une méthode plus gourmande en ressources par rapport aux traitements ambiants, justifiée uniquement par la qualité supérieure des sites d'adsorption résultants.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de catalyseurs, tenez compte de vos objectifs spécifiques lors de l'utilisation de cet équipement :

- Si votre objectif principal est d'augmenter le chargement métallique : Utilisez l'autoclave pour maximiser la densité des défauts structurels, en assurant de nombreux sites d'adsorption pour les ions métalliques.

- Si votre objectif principal est l'activation du précurseur : Utilisez le traitement acide à haute pression pour modifier chimiquement les surfaces inertes, en les transformant en lacunes actives prêtes à être fonctionnalisées.

L'autoclave doublé de Téflon est l'outil essentiel pour transformer les précurseurs bruts en échafaudages hautement réceptifs et riches en défauts pour la production de catalyseurs avancés.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse des catalyseurs | Impact sur le matériau |

|---|---|---|

| Doublure en Téflon | Assure la résistance chimique aux acides corrosifs | Permet un traitement agressif sans contamination |

| Joint hermétique | Maintient une pression et une température élevées | Force une interaction chimique profonde dans le réseau |

| Ingénierie structurelle | Introduit des défauts et des lacunes intentionnels | Crée des sites d'ancrage actifs pour les ions métalliques |

| Modification de surface | Transforme le matériau de passif à actif | Augmente l'énergie de surface et la densité de chargement métallique |

Élevez votre synthèse de catalyseurs avec KINTEK

La précision est essentielle dans le traitement hydrothermal. Les autoclaves doublés de Téflon de KINTEK sont conçus pour fournir les environnements stables et à haute pression nécessaires à la création des défauts structurels spécifiques dont vos précurseurs de catalyseurs ont besoin.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisés, adaptés à vos exigences de recherche uniques. Que vous visiez à maximiser le chargement métallique ou à activer des précurseurs inertes, notre équipement garantit des résultats uniformes et reproductibles.

Prêt à optimiser les processus à haute température de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour une consultation et laissez nos experts vous aider à choisir le système parfait pour vos recherches sur les matériaux.

Guide Visuel

Références

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi une pression de 10⁻⁶ mbar est-elle requise pour le PLD de CZTS ? Assurer un dépôt de couches minces pur et à haute efficacité

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe en acier inoxydable pour la pyrolyse du biochar ? Obtenez des résultats de laboratoire précis

- Quelle est la fonction principale d'une étuve à convection forcée dans la préparation d'échantillons végétaux ? Assurez des données précises à chaque fois

- Pourquoi utilise-t-on un four de séchage à température constante à 40 °C pour les matières premières argileuses ? Assurer l'intégrité minérale.

- Comment les matériaux composites vitrocéramiques assurent-ils une immobilisation supérieure des ETR-MA ? Amélioration de la stabilité et des performances des déchets

- Quel rôle le recuit thermique joue-t-il dans le post-traitement des nanocristaux de CZTSSe ? Optimiser la pureté de phase et la cristallinité

- Quel est le mécanisme physico-chimique de l’acide phosphorique dans le frittage de céramique ? Maîtriser la densification de la Berlinites

- Quel rôle le silicate de sodium (Na2SiO3) joue-t-il en tant qu'additif de changement de phase ? Optimiser la séparation des sels fondus