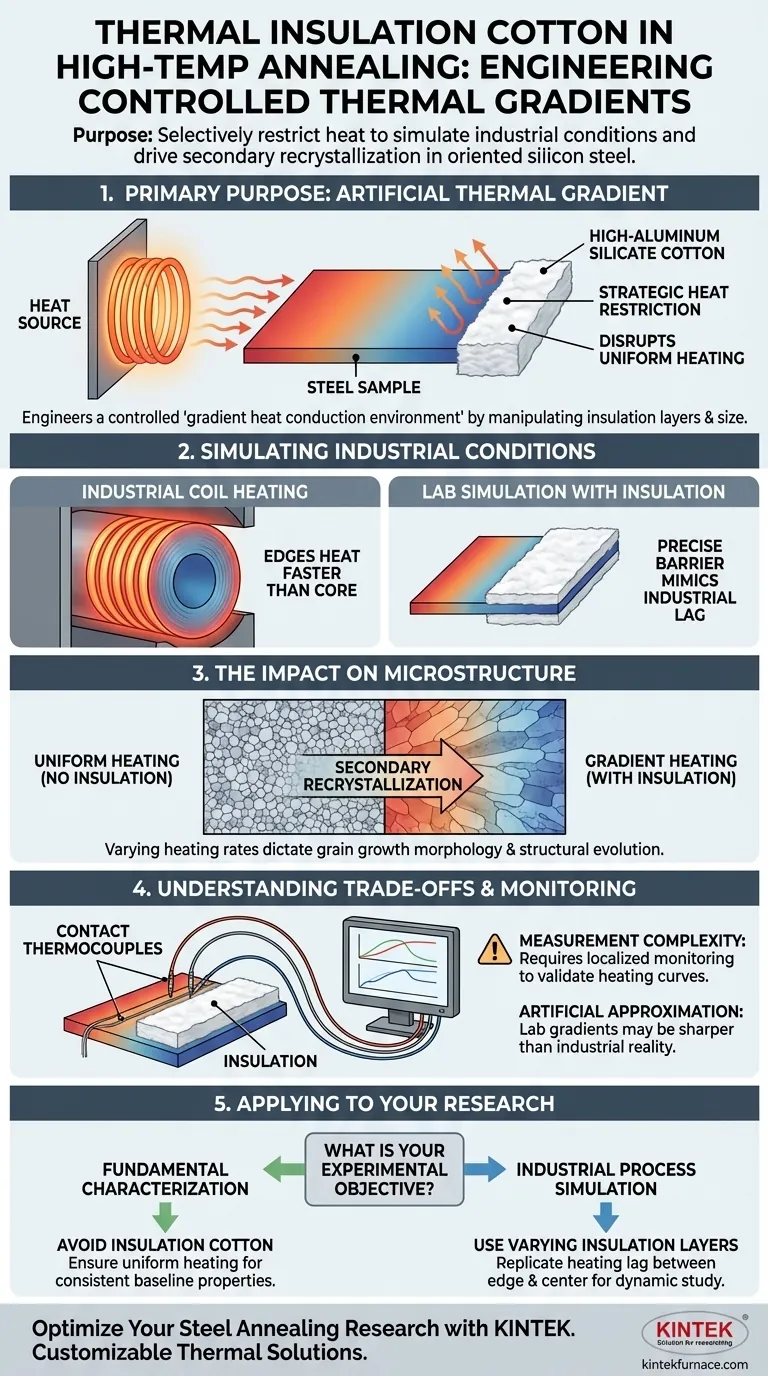

L'objectif principal est de créer artificiellement un gradient thermique contrôlé. En recouvrant stratégiquement des zones spécifiques de l'échantillon d'acier au silicium orienté avec du coton d'isolation thermique à base de silicate d'aluminium, les chercheurs peuvent restreindre sélectivement l'entrée d'énergie thermique. Ce processus perturbe le chauffage uniforme, simulant efficacement la distribution de température inégale rencontrée par les bobines d'acier lors de la production industrielle.

En manipulant le nombre de couches et la taille du coton isolant, les chercheurs peuvent créer un "environnement de conduction thermique à gradient". Cela leur permet d'aller au-delà des simples tests de température et d'étudier exactement comment les taux de chauffage variables sur un seul échantillon influencent l'évolution structurelle du matériau.

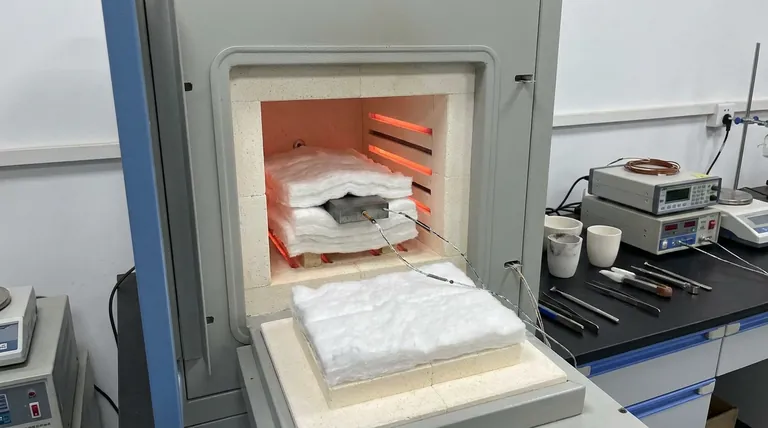

Simulation des conditions industrielles

Répétition du chauffage des bobines

Dans le recuit industriel à grande échelle, les bobines d'acier chauffent rarement uniformément. Les bords extérieurs absorbent souvent la chaleur beaucoup plus rapidement que le noyau interne.

Le rôle de l'isolation

Le coton d'isolation thermique imite cette réalité industrielle dans un environnement de laboratoire à petite échelle. Il agit comme une barrière, ralentissant le transfert de chaleur vers des sections spécifiques de l'échantillon.

Directionnalité contrôlée

Ce n'est pas une isolation aléatoire ; c'est précis. Les chercheurs peuvent bloquer la chaleur de directions ou de bords spécifiques pour modéliser des scénarios de production exacts.

L'impact sur la microstructure

Stimuler la recristallisation secondaire

Le phénomène principal étudié ici est la recristallisation secondaire. C'est le processus par lequel certains grains cristallins deviennent significativement plus grands que leurs voisins.

Lien entre la chaleur et la croissance des grains

Le gradient de chauffage créé par le coton influence directement cette croissance. Les différences dans les taux d'augmentation de température à travers l'échantillon entraînent des variations dans la morphologie de la croissance des grains.

Quantification de la différence

En comparant les zones isolées aux zones exposées, les chercheurs peuvent établir une corrélation. Ils cartographient comment des gradients de taux de chauffage spécifiques entraînent des structures de grains spécifiques.

Comprendre les compromis

Complexité de la mesure

L'introduction de gradients thermiques ajoute des variables qui doivent être rigoureusement surveillées. Les simples lectures de température du four ne suffisent plus.

Exigence de surveillance localisée

Pour valider l'expérience, des thermocouples de contact doivent être placés à la fois sur les bords (chauffage rapide) et au centre (chauffage ralenti) de l'échantillon. Sans vérification en temps réel des courbes de chauffage locales, les données dérivées du coton isolant ne sont pas fiables.

Artificiel contre naturel

Bien que cette méthode simule les conditions industrielles, elle reste une approximation artificielle. La frontière entre les zones isolées et non isolées en laboratoire peut être plus nette que les gradients graduels trouvés dans les bobines d'acier massives.

Application à votre recherche

Si vous concevez une expérience de recuit, la décision d'utiliser du coton isolant dépend de votre objectif spécifique :

- Si votre objectif principal est la caractérisation fondamentale des matériaux : Évitez le coton isolant pour assurer un chauffage uniforme et des propriétés de base cohérentes sur l'ensemble de l'échantillon.

- Si votre objectif principal est la simulation de processus industriels : Utilisez différentes couches d'isolation thermique pour reproduire le décalage de chauffage entre le bord et le centre de la bobine.

L'utilisation de coton d'isolation thermique transforme un test de recuit standard en une étude dynamique de la manière dont le flux de chaleur dicte la structure cristalline finale de l'acier.

Tableau récapitulatif :

| Caractéristique | Objectif dans le recuit | Effet sur la recherche |

|---|---|---|

| Matériau | Coton silicate d'aluminium de haute qualité | Restriction stratégique de l'énergie thermique |

| Simulation | Décalage de chauffage des bobines industrielles | Reproduit la variance de température bord vs noyau |

| Mécanisme | Conduction thermique à gradient | Stimule la recristallisation secondaire sélective |

| Surveillance | Thermocouples de contact | Valide les courbes de taux de chauffage localisées |

| Résultat | Cartographie de la microstructure | Corrèle la croissance des grains avec les taux de chauffage |

Optimisez votre recherche de recuit d'acier avec KINTEK

La précision en science des matériaux commence par le bon équipement. Que vous effectuiez une caractérisation fondamentale des matériaux ou des simulations complexes de processus industriels, KINTEK fournit les solutions thermiques haute performance dont vous avez besoin.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour s'adapter à vos configurations spécifiques d'isolation thermique et de surveillance de gradient.

Obtenez un contrôle supérieur de la croissance des grains dès aujourd'hui. Contactez nos experts pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Qian Gao, Bo Li. Effect of Gradient Heat Conduction on Secondary Recrystallization of Grain-Oriented Silicon Steel. DOI: 10.3390/met14020152

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi est-il important de concevoir pour la tension d'élément appropriée ? Assurer la sécurité et la performance des systèmes de chauffage

- Quels rôles jouent le conteneur en molybdène et les écrans de rayonnement en tantale ? Guide expert sur l'expérience d'effusion de Knudsen

- Comment nettoyer un élément chauffant en quartz ? Un guide sûr pour éviter les dommages

- Quels facteurs doivent être pris en compte lors du choix entre les éléments chauffants MoSi2 et SiC ? Optimisez les performances de votre four

- Quels sont les dangers associés au disiliciure de molybdène ? Gérer les risques dans les applications à haute température

- Comment l'atmosphère de fonctionnement affecte-t-elle les éléments chauffants MoSi2 ? Maximiser la température et la durée de vie

- Quels sont les principaux avantages de l'utilisation d'éléments chauffants en céramique ? Atteignez une sécurité et une durabilité à haute température

- Comment les éléments chauffants en MoSi₂ sont-ils utilisés dans l'industrie du verre ? Atteindre la pureté et la précision dans la production de verre