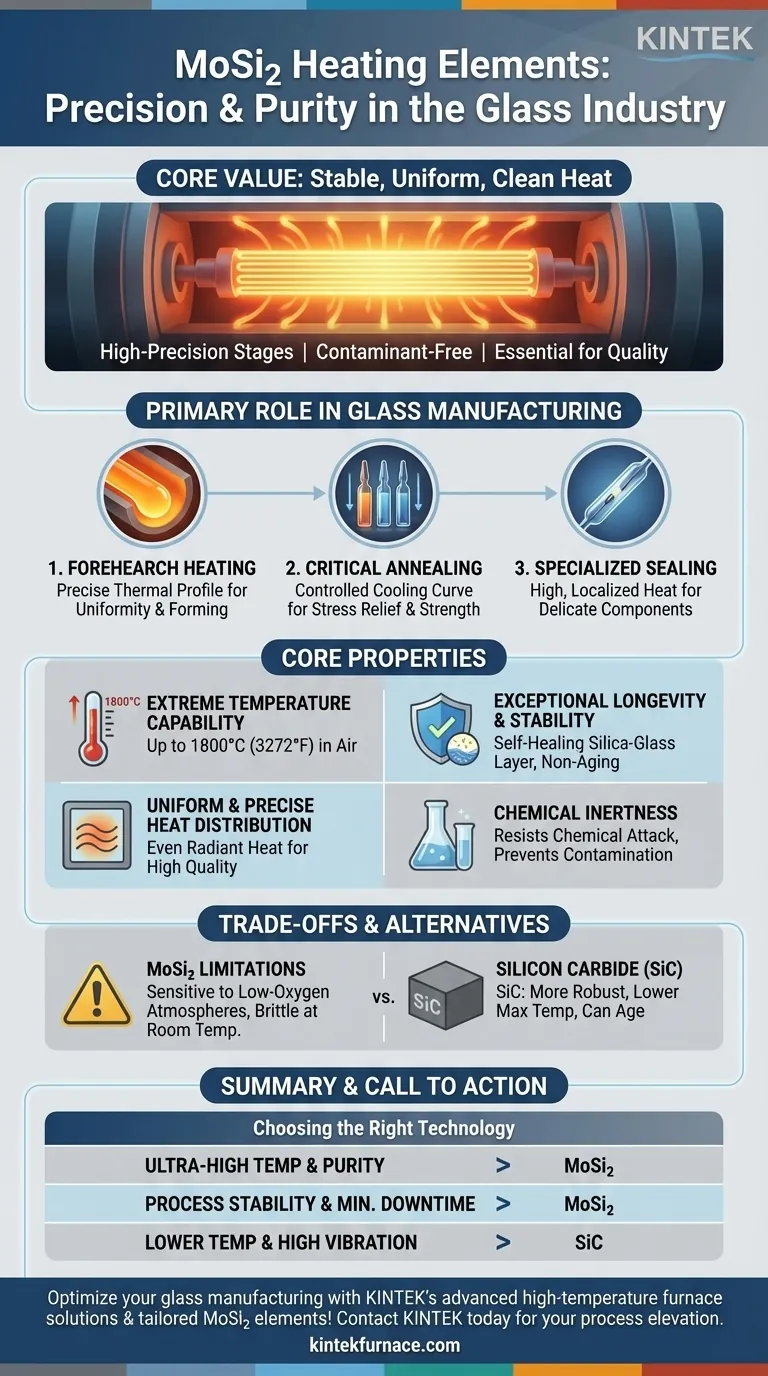

Dans l'industrie du verre, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont principalement utilisés dans les étapes finales de production, à haute précision. On les trouve le plus souvent fournissant une chaleur exempte de contaminants dans les avant-creusets des fours de fusion, ce qui est essentiel pour des processus comme le recuit d'ampoules en verre et le scellement de composants électroniques tels que les interrupteurs à lames souples.

La valeur fondamentale des éléments MoSi₂ dans la fabrication du verre n'est pas seulement leur capacité à atteindre des températures extrêmes, mais leur aptitude à fournir une chaleur exceptionnellement stable, uniforme et propre. Cette précision est essentielle pour garantir la qualité finale, la résistance et la clarté du produit en verre.

Le rôle principal du MoSi₂ dans la fabrication du verre

Les éléments MoSi₂ ne sont généralement pas utilisés pour la fusion initiale en vrac des matières premières, qui est un processus à très haute énergie. Au lieu de cela, leurs propriétés uniques les rendent indispensables pour les étapes de finition plus délicates et sensibles à la température.

Chauffage et conditionnement de l'avant-creuset

L'avant-creuset est un canal critique qui transporte le verre fondu du four principal vers les machines de formage. Le contrôle de la température dans cette zone est primordial.

Les éléments MoSi₂ fournissent le profil thermique précis nécessaire pour amener le verre à la viscosité exacte requise pour le formage, assurant l'uniformité du produit et minimisant les défauts.

Processus de recuit critiques

Le recuit est le processus de refroidissement lent du verre pour soulager les contraintes internes qui peuvent le faire craquer ou se briser.

La chaleur radiante uniforme des éléments MoSi₂ permet une courbe de refroidissement très contrôlée. Ceci est vital pour produire des produits solides et stables comme les ampoules de laboratoire ou d'autres articles en verre de grande valeur.

Applications de scellement spécialisées

La chaleur élevée et localisée de ces éléments est parfaite pour les tâches spécialisées. Un exemple clé est le scellement des interrupteurs à lames souples, où le verre doit être fondu autour de composants électroniques délicats sans causer de dommages ou de contamination.

Propriétés fondamentales à l'origine de leur adoption

La préférence pour les éléments MoSi₂ dans ces applications spécifiques du verre est motivée par une combinaison unique de propriétés matérielles.

Capacité à des températures extrêmes

Les éléments MoSi₂ peuvent fonctionner de manière constante dans l'air à des températures allant jusqu'à 1800°C (3272°F). Ce plafond de haute température offre une large fenêtre opérationnelle pour le traitement de divers types de verre spécialisé.

Longévité et stabilité exceptionnelles

Contrairement à de nombreux éléments métalliques, les éléments MoSi₂ ne "vieillissent" pas au sens traditionnel. Ils développent une couche protectrice de verre de silice à leur surface qui "s'auto-répare" si elle est endommagée, empêchant une oxydation supplémentaire et assurant une durée de vie très longue et prévisible.

Distribution de chaleur uniforme et précise

Ces éléments fournissent de la chaleur principalement par rayonnement thermique, ce qui entraîne une distribution de température très uniforme à l'intérieur de la chambre du four. Cette uniformité est non négociable pour un recuit de haute qualité.

Inertie chimique

La couche protectrice de silice rend l'élément très résistant aux attaques chimiques et garantit qu'il n'introduit pas de contaminants dans l'atmosphère du four. Ceci est crucial pour maintenir la pureté et la clarté optique du verre.

Comprendre les compromis et les limites

Bien que puissants, les éléments MoSi₂ ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application correcte et pour éviter des défaillances coûteuses.

Sensibilité à l'atmosphère

La température de fonctionnement maximale des éléments MoSi₂ doit être abaissée dans les atmosphères à faible teneur en oxygène. La couche protectrice de silice ne peut pas se former ou être maintenue sans suffisamment d'oxygène, ce qui entraîne une dégradation rapide de l'élément.

Fragilité à température ambiante

Comme de nombreux matériaux céramiques, le MoSi₂ est très fragile à basse température. Cela nécessite une manipulation soigneuse lors de l'installation et de l'entretien pour éviter les chocs mécaniques ou les fractures. Ils n'acquièrent de la ductilité qu'à très hautes températures.

Comparaison avec des alternatives

Les éléments en carbure de silicium (SiC) sont un autre choix courant dans l'industrie du verre. Le SiC est généralement plus robuste et tolérant aux contraintes mécaniques, mais il a généralement une température de fonctionnement maximale plus basse et peut vieillir avec le temps, nécessitant une surveillance et un ajustement plus fréquents de l'alimentation électrique.

Comment appliquer cela à votre processus

Le choix de la bonne technologie d'éléments chauffants nécessite d'aligner ses forces spécifiques avec vos objectifs de production principaux.

- Si votre objectif principal est le traitement à très haute température (>1600°C) et la pureté absolue du produit : Le MoSi₂ est le choix supérieur pour sa stabilité et sa nature non contaminante.

- Si votre objectif principal est la stabilité du processus et la minimisation des temps d'arrêt : La caractéristique auto-réparatrice et non vieillissante du MoSi₂ offre une longévité et des performances prévisibles inégalées.

- Si vous opérez à des températures plus basses ou dans un environnement avec de fortes vibrations mécaniques : Un élément plus robuste comme le carbure de silicium (SiC) peut être une solution plus pratique et plus rentable.

En fin de compte, l'utilisation de la bonne technologie de chauffage est fondamentale pour atteindre à la fois l'efficacité et la qualité dans la fabrication moderne du verre.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Chauffage de l'avant-creuset | Contrôle précis de la température pour une viscosité uniforme du verre |

| Processus de recuit | Chaleur radiante uniforme pour le soulagement des contraintes et la résistance |

| Applications de scellement | Chaleur élevée et localisée pour le scellement de composants sans contaminants |

Optimisez votre fabrication de verre avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi₂ et des systèmes sur mesure tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques pour une pureté, une efficacité et une qualité de produit améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale