Les fours de brasage sont exceptionnellement polyvalents, capables d'assembler une vaste gamme de métaux courants et avancés. Les matériaux les plus fréquemment assemblés comprennent l'acier inoxydable, les alliages de nickel, le cuivre et le titane, mais la véritable force du processus réside dans sa capacité à assembler des matériaux dissemblables qui sont autrement difficiles à connecter.

La capacité fondamentale d'un four de brasage n'est pas seulement d'assembler des métaux individuels, mais de créer des liaisons solides et fiables entre des matériaux dissimilaires. Cela inclut diverses combinaisons de métaux et même l'assemblage de métaux à des céramiques, tout cela rendu possible par la sélection minutieuse d'un alliage d'apport.

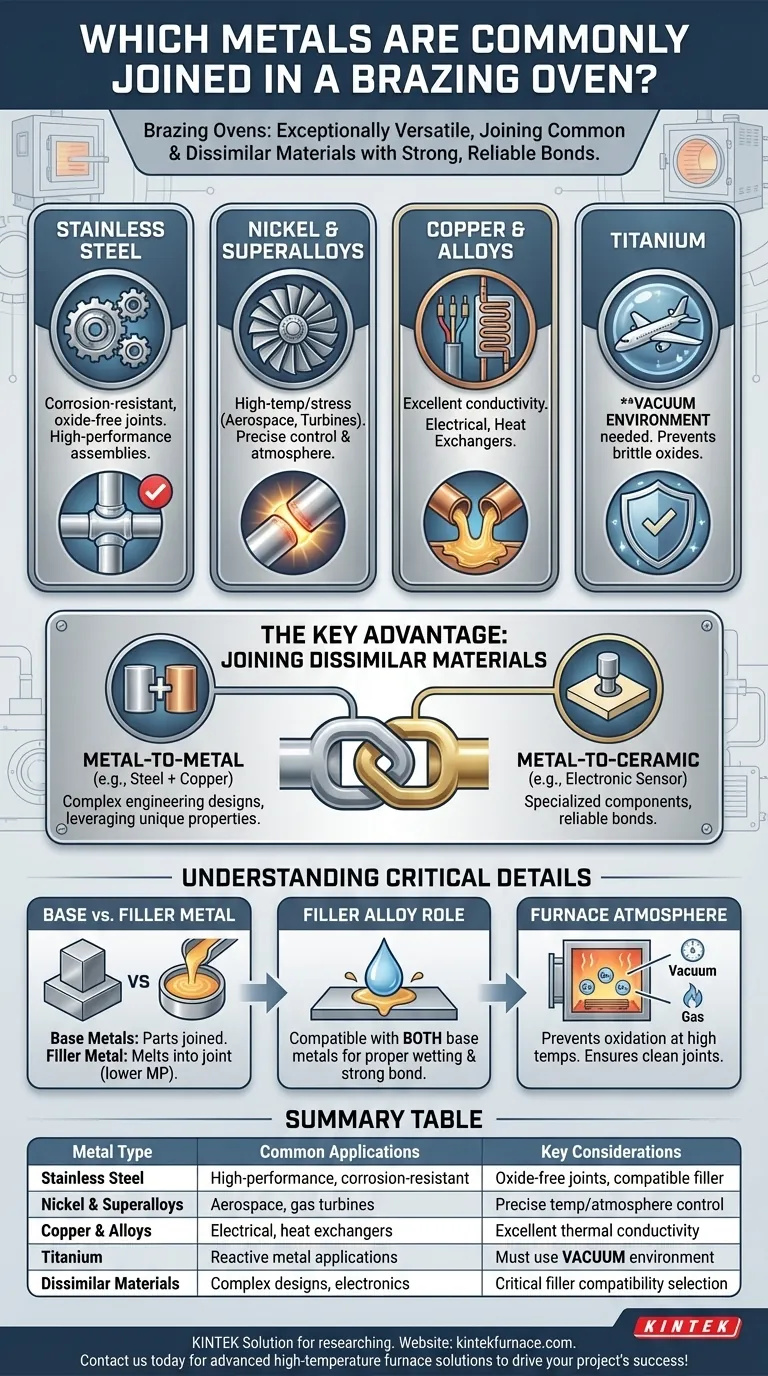

Métaux de base courants pour le brasage

Le brasage sous four est une méthode privilégiée pour créer des joints propres et solides dans des assemblages complexes et performants. L'environnement contrôlé du four le rend idéal pour plusieurs groupes de matériaux clés.

Acier inoxydable

L'acier inoxydable est l'un des matériaux les plus couramment assemblés dans un four de brasage. Le processus permet d'obtenir des joints propres et sans oxyde qui maintiennent les propriétés anticorrosion du métal de base.

Nickel et superalliages

Pour les applications à haute température et à forte contrainte, telles que dans l'aérospatiale ou les turbines à gaz, les alliages à base de nickel sont fréquemment brasés. Le four fournit le contrôle précis de la température et l'atmosphère nécessaires pour ces matériaux exigeants.

Cuivre et alliages de cuivre

Le cuivre est facilement brasé en raison de son excellente conductivité thermique et de sa compatibilité avec de nombreux métaux d'apport. Le brasage est utilisé pour créer des composants allant des conducteurs électriques aux échangeurs de chaleur.

Titane

Les métaux réactifs comme le titane peuvent être assemblés avec succès dans un four de brasage, mais cela nécessite généralement un environnement sous vide. Le vide empêche la formation d'oxydes cassants qui compromettraient autrement l'intégrité du joint.

L'avantage clé : Assemblage de matériaux dissimilaires

L'avantage le plus significatif du brasage sous four est sa capacité à créer des liaisons métallurgiques entre des matériaux qui ne peuvent pas être soudés ensemble. Cela ouvre des possibilités pour des conceptions d'ingénierie complexes.

Combinaisons métal-métal

Le brasage permet l'assemblage de métaux différents, tels que l'acier inoxydable au cuivre ou l'acier aux alliages de nickel. Ceci est essentiel pour les conceptions qui doivent tirer parti des propriétés uniques de plusieurs matériaux dans un seul composant.

Assemblage métal-céramique

Dans les applications avancées, le brasage sous four est l'une des rares méthodes capables d'assembler de manière fiable des métaux à des céramiques. Ceci est essentiel pour la fabrication de composants électroniques spécialisés, de capteurs et d'outils résistants à l'usure.

Comprendre les détails critiques

Le succès du brasage sous four dépend de plus que des seuls métaux de base. Une mauvaise compréhension des composants du processus peut entraîner des joints défectueux.

Métal de base contre métal d'apport

Il est crucial de distinguer les métaux de base (les pièces assemblées) et le métal d'apport (l'alliage qui fond et s'écoule dans le joint). Des métaux comme le nickel, le cuivre et l'argent sont souvent utilisés comme métaux d'apport. Le métal d'apport doit avoir un point de fusion inférieur à celui des métaux de base qu'il assemble.

Le rôle de l'alliage d'apport

Le choix du bon alliage d'apport est primordial, surtout lors de l'assemblage de matériaux dissimilaires. L'apport doit être chimiquement compatible avec les deux métaux de base pour assurer un mouillage, un écoulement et une liaison finale solides appropriés.

L'importance de l'atmosphère du four

L'atmosphère à l'intérieur du four de brasage empêche les métaux de base de s'oxyder à haute température. Qu'il s'agisse d'un vide pour les métaux réactifs comme le titane ou d'un gaz spécifique pour l'acier inoxydable, cet environnement contrôlé est ce qui garantit un joint propre et solide.

Comment appliquer cela à votre projet

Le choix de l'approche appropriée dépend entièrement des matériaux que vous devez assembler.

- Si votre objectif principal est d'assembler de l'acier inoxydable ou des alliages de nickel : Le brasage sous four est une méthode standard et très efficace, mais vous devez choisir un métal d'apport compatible avec votre grade d'alliage spécifique.

- Si votre objectif principal est d'assembler des métaux dissimilaires comme le cuivre et l'acier : La tâche critique est de sélectionner un alliage d'apport métallurgiquement compatible avec les deux matériaux de base.

- Si votre objectif principal est d'assembler des métaux réactifs comme le titane : Vous devez utiliser un four de brasage sous vide pour éviter la contamination par l'oxygène et garantir un joint ductile.

- Si votre objectif principal est d'assembler un métal à une céramique : Il s'agit d'un processus spécialisé qui nécessite une consultation experte pour sélectionner le métal d'apport actif et le cycle de brasage appropriés.

En fin de compte, la polyvalence du brasage sous four en fait une solution puissante pour un large éventail de défis d'assemblage de matériaux.

Tableau récapitulatif :

| Type de métal | Applications courantes | Considérations clés |

|---|---|---|

| Acier inoxydable | Assemblages haute performance, pièces résistantes à la corrosion | Nécessite des joints sans oxyde ; métaux d'apport compatibles |

| Nickel et superalliages | Aérospatiale, turbines à gaz | Nécessite un contrôle précis de la température et de l'atmosphère |

| Cuivre et alliages de cuivre | Conducteurs électriques, échangeurs de chaleur | Excellente conductivité thermique ; nombreuses options d'apport |

| Titane | Applications avec métaux réactifs | Doit utiliser un environnement sous vide pour éviter l'oxydation |

| Matériaux dissimilaires (ex : acier sur cuivre, métal sur céramique) | Conceptions d'ingénierie complexes, électronique | Sélection critique de l'alliage d'apport pour la compatibilité |

Prêt à améliorer vos processus d'assemblage de matériaux avec précision et fiabilité ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires équipés de solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec de l'acier inoxydable, des alliages de nickel, du cuivre, du titane ou des matériaux dissimilaires difficiles, notre expertise garantit des joints solides et propres pour vos applications haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage sur mesure peuvent favoriser le succès de votre projet !

Guide Visuel

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Comment les fonctions de chauffage radiant et de refroidissement contrôlé d'un four de brasage sous vide profitent-elles aux joints Kovar-à-SS ?

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Comment le traitement thermique sous vide est-il appliqué aux alliages élastiques ? Libérez des performances optimales dans les dispositifs aérospatiaux et médicaux

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid