En bref, les principaux avantages d'un four de cémentation sous vide sont une qualité de pièce supérieure, des temps de traitement plus rapides et un environnement d'exploitation hautement contrôlé et propre. Cette technologie élimine l'oxydation de surface courante dans les méthodes traditionnelles, ce qui permet d'obtenir des composants avec des propriétés mécaniques et une stabilité dimensionnelle considérablement améliorées dès la sortie du four.

La cémentation sous vide transforme le traitement thermique d'un processus brutal en un processus précis et scientifique. Son avantage fondamental réside dans l'utilisation du vide pour créer une surface parfaitement propre, permettant une infusion exacte et uniforme du carbone, ce qui améliore fondamentalement les performances et la cohérence du composant final.

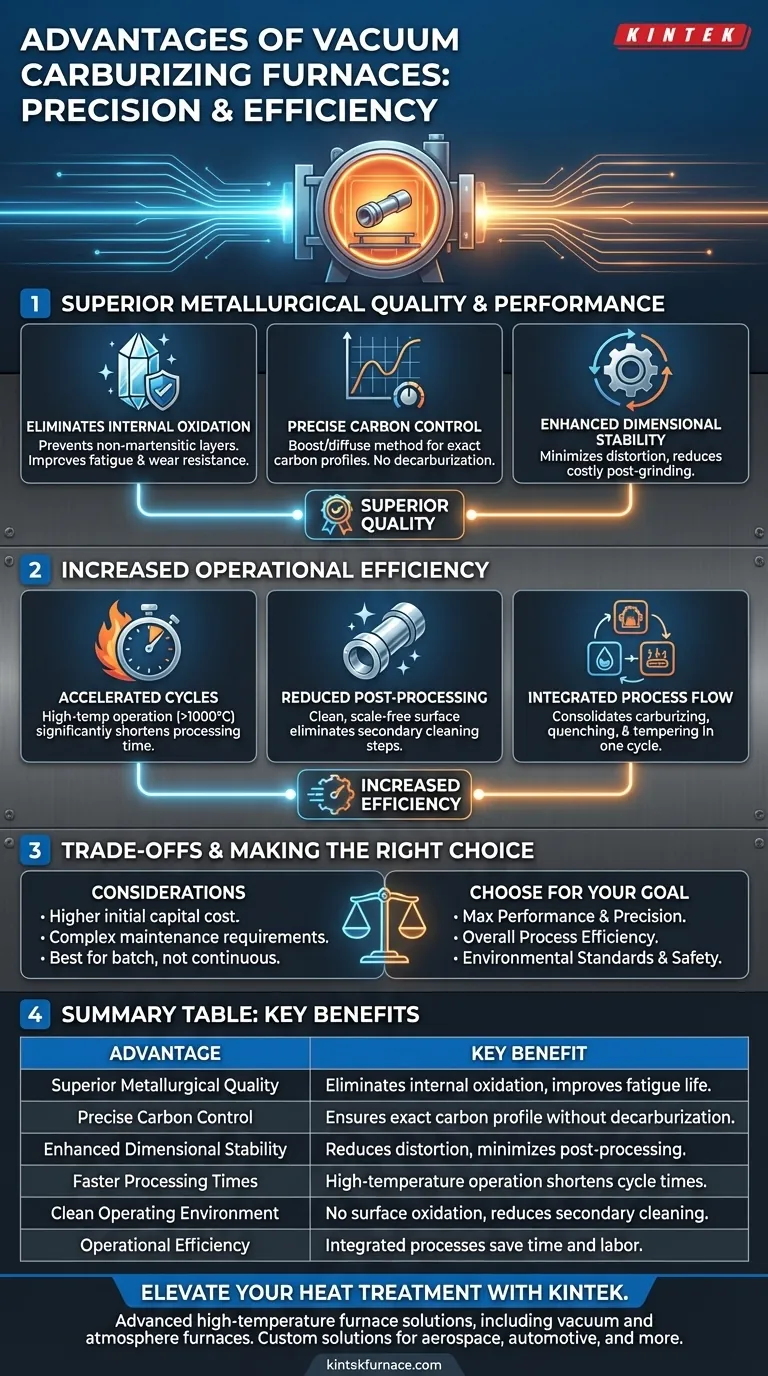

Qualité et performances métallurgiques supérieures

L'avantage le plus significatif de la cémentation sous vide est l'amélioration spectaculaire de la qualité métallurgique du composant traité. Ceci est obtenu grâce à un environnement de traitement exceptionnellement propre et contrôlé.

Élimination de l'oxydation interne

Dans la cémentation sous atmosphère traditionnelle, l'oxygène est présent et réagit avec les éléments d'alliage de l'acier (comme le chrome et le manganèse), créant une couche non martensitique indésirable à la surface. Un four sous vide élimine pratiquement tout l'oxygène avant le début du processus, empêchant complètement cette oxydation interne. Il en résulte une microstructure plus propre, ce qui améliore directement la durée de vie en fatigue et la résistance à l'usure de la pièce.

Contrôle précis du carbone

La cémentation sous vide utilise une méthode "boost/diffusion". Un gaz hydrocarboné (comme le propane ou l'acétylène) est introduit par impulsions (boost), suivi d'une période où le gaz est coupé et le four est évacué pour permettre au carbone de diffuser uniformément dans l'acier (diffusion). Ce processus donne aux ingénieurs un contrôle inégalé sur le profil de carbone final, garantissant que la surface a la teneur en carbone exacte désirée sans risque de décarburation.

Stabilité dimensionnelle améliorée

La combinaison d'une gestion précise de la température et d d'un environnement de chauffage et de refroidissement uniforme réduit considérablement la distorsion des pièces. Cette préservation de la stabilité dimensionnelle est essentielle pour les composants de haute précision comme les engrenages, les roulements et les outils de moulage par injection, car elle minimise le besoin de meulage coûteux et chronophage après le traitement thermique.

Efficacité opérationnelle accrue

Au-delà de la qualité des pièces, la cémentation sous vide offre des avantages tangibles au flux de travail de fabrication, améliorant la vitesse et réduisant la main-d'œuvre en aval.

Cycles de cémentation accélérés

Parce que le processus est exempt de risque d'oxydation, la cémentation sous vide peut être effectuée à des températures beaucoup plus élevées, souvent supérieures à 1000°C (1832°F). Cette capacité à haute température raccourcit considérablement le temps de cycle de cémentation, augmentant le débit par rapport aux méthodes conventionnelles qui sont limitées à des températures plus basses.

Réduction des exigences de post-traitement

Les pièces sortent d'un four sous vide avec une surface propre, brillante et sans calamine. Cela élimine souvent le besoin d'opérations de nettoyage secondaires comme le grenaillage ou le décapage chimique, ce qui permet d'économiser du temps et de l'argent dans la chaîne de production.

Flux de processus intégré

Les fours de cémentation sous vide modernes sont souvent des systèmes multifonctionnels. Une seule unité peut effectuer la cémentation basse pression, la trempe (utilisant du gaz haute pression ou de l'huile) et le revenu, consolidant plusieurs étapes de processus en un seul cycle automatisé.

Comprendre les compromis

Bien que puissante, la cémentation sous vide n'est pas une solution universelle. Il est crucial de reconnaître ses exigences spécifiques pour une évaluation équilibrée.

Investissement initial en capital plus élevé

La technologie des fours sous vide est plus sophistiquée que celle des fours sous atmosphère traditionnels. Cela se traduit par un coût d'équipement initial plus élevé, qui doit être mis en balance avec les gains à long terme en qualité, en efficacité et en réduction des post-traitements.

Complexité de maintenance et opérationnelle

Le maintien de l'intégrité du système de vide, y compris les pompes, les joints et les systèmes de contrôle, nécessite des connaissances spécialisées et des protocoles de maintenance diligents. Le processus exige des opérateurs qualifiés qui comprennent les nuances de la technologie du vide et du contrôle des processus.

Adaptabilité au traitement par lots

La cémentation sous vide est fondamentalement un processus par lots. Bien que très efficace pour les composants de grande valeur, elle peut ne pas être la solution la plus rentable pour la production en très grand volume et à faible mélange, où les fours continus pourraient offrir une meilleure économie d'échelle.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de cémentation dépend entièrement de vos priorités de fabrication spécifiques et des exigences des composants.

- Si votre objectif principal est une performance et une précision maximales des pièces : L'élimination de l'oxydation interne et le contrôle dimensionnel supérieur font de la cémentation sous vide le choix idéal pour les applications critiques comme l'aérospatiale ou les engrenages de haute performance.

- Si votre objectif principal est l'efficacité globale du processus : La combinaison de temps de cycle plus rapides à haute température et la réduction ou l'élimination du nettoyage post-processus constituent un argument convaincant pour améliorer le débit et réduire le coût total des pièces.

- Si votre objectif principal est le respect des normes environnementales et la sécurité : Le processus propre et confiné, sans générateurs de gaz endothermiques ni flammes nues, fait de la cémentation sous vide une étape décisive vers une opération plus sûre et plus respectueuse de l'environnement.

En fin de compte, l'adoption de la cémentation sous vide est un investissement dans le contrôle, la cohérence et un niveau de qualité supérieur pour vos composants les plus exigeants.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Qualité métallurgique supérieure | Élimine l'oxydation interne, améliore la durée de vie en fatigue et la résistance à l'usure |

| Contrôle précis du carbone | Assure un profil de carbone exact sans décarburation |

| Stabilité dimensionnelle améliorée | Réduit la distorsion, minimise le post-traitement |

| Temps de traitement plus rapides | Le fonctionnement à haute température raccourcit les temps de cycle |

| Environnement d'exploitation propre | Pas d'oxydation de surface, réduit le nettoyage secondaire |

| Efficacité opérationnelle | Les processus intégrés économisent du temps et du travail |

Prêt à améliorer vos processus de traitement thermique avec précision et efficacité ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours sous vide et sous atmosphère, adaptés à vos besoins uniques. Notre expertise en R&D et en fabrication interne garantit des performances fiables pour des industries comme l'aérospatiale et l'automobile. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions personnalisées peuvent améliorer la qualité de vos composants et votre flux de travail opérationnel !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus