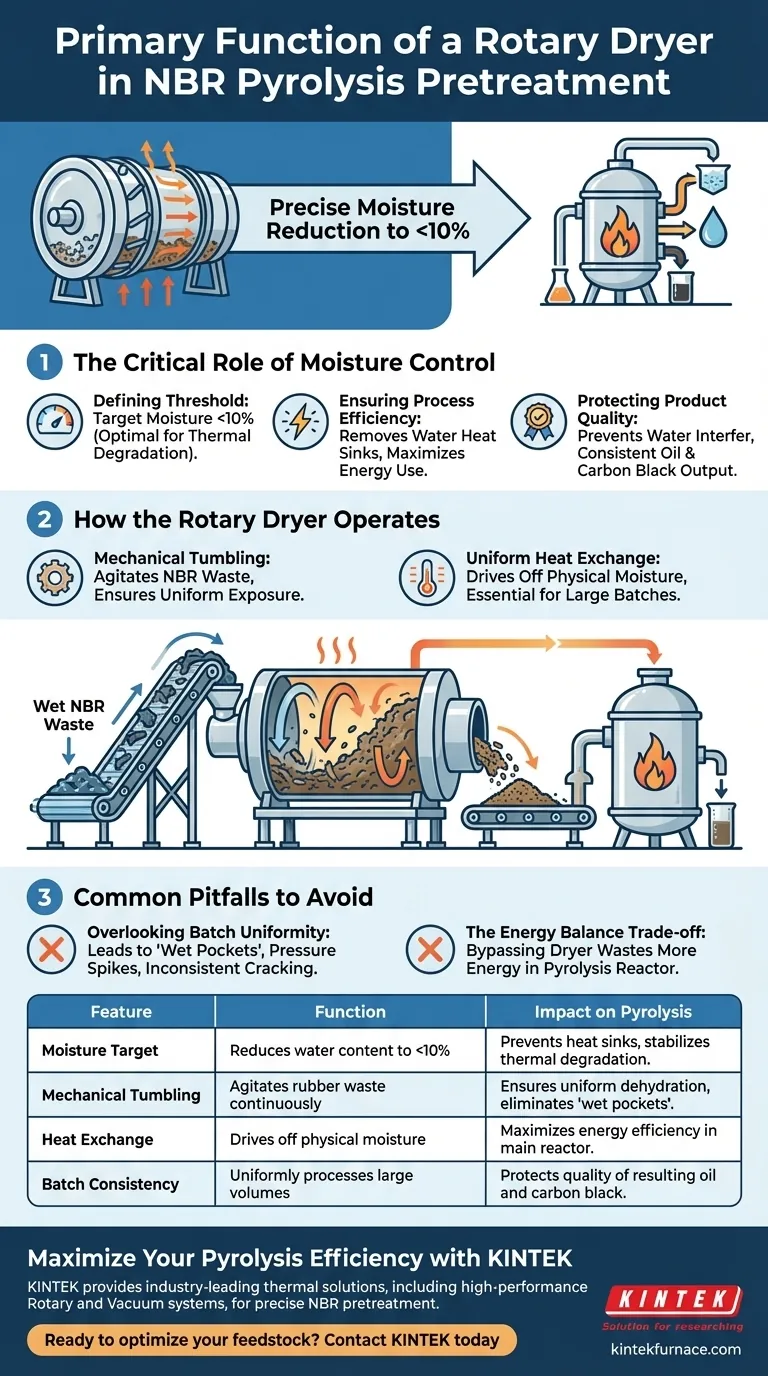

La fonction principale d'un séchoir rotatif dans le flux de travail de la pyrolyse du NBR est la réduction précise de l'humidité. Plus précisément, il est conçu pour abaisser la teneur en eau des déchets bruts de caoutchouc nitrile-butadiène à un niveau inférieur à 10 %. Ceci est réalisé grâce à un processus continu de culbutage mécanique et d'échange de chaleur pour assurer une déshydratation uniforme sur de grands lots.

Une pyrolyse efficace nécessite une matière première stable et sèche. La réduction de la teneur en humidité à moins de 10 % est la base critique pour assurer l'efficacité thermique et maintenir la haute qualité de vos produits de pyrolyse finaux.

Le rôle essentiel du contrôle de l'humidité

Définir le seuil

L'objectif spécifique de la phase de prétraitement est de ramener la teneur en humidité des déchets de NBR à une cible stricte.

Pour des performances de pyrolyse optimales, ce niveau doit être maintenu en dessous de 10 %. Le dépassement de ce seuil introduit des variables qui peuvent déstabiliser le processus de dégradation thermique ultérieur.

Assurer l'efficacité du processus

La teneur en eau agit comme un puits de chaleur important dans un réacteur de pyrolyse.

En éliminant cette humidité au préalable, le séchoir rotatif garantit que l'énergie thermique du réacteur principal est utilisée pour décomposer les liaisons chimiques du caoutchouc, plutôt que pour évaporer l'excès d'eau. Cela maximise l'efficacité énergétique de l'ensemble du système.

Protéger la qualité du produit

La présence d'excès d'humidité n'affecte pas seulement la consommation d'énergie ; elle a un impact sur la composition chimique du produit.

Une déshydratation adéquate empêche l'eau d'interférer avec la réaction, garantissant que l'huile et le noir de carbone résultants maintiennent des normes de qualité constantes.

Comment fonctionne le séchoir rotatif

Culbutage mécanique

Pour atteindre la cible de 10 %, le séchoir ne peut pas simplement appliquer de la chaleur à la surface d'un tas de déchets.

Le séchoir rotatif utilise un culbutage mécanique pour agiter les déchets de NBR. Cela garantit que chaque morceau de caoutchouc est exposé à l'environnement de séchage, empêchant les « poches humides » au cœur du lot.

Échange de chaleur uniforme

Le culbutage est combiné à un mécanisme d'échange de chaleur pour éliminer l'humidité physique.

Cette combinaison permet une déshydratation uniforme de grands lots, ce qui est essentiel pour les opérations à l'échelle industrielle où la cohérence est la clé.

Pièges courants à éviter

Négliger l'uniformité du lot

Une erreur courante dans le prétraitement est de supposer qu'une lecture moyenne d'humidité s'applique à l'ensemble du lot.

Si le séchoir n'agite pas efficacement le matériau, vous pouvez avoir une humidité moyenne de 10 %, mais des poches spécifiques d'humidité élevée. Ces points humides peuvent provoquer des pics de pression ou un craquage incohérent pendant la pyrolyse.

Le compromis du bilan énergétique

Le fonctionnement d'un séchoir rotatif consomme de l'énergie, ce qui représente un coût opérationnel initial.

Cependant, tenter de contourner cette étape pour économiser de l'énergie est une fausse économie. L'énergie nécessaire pour faire bouillir l'eau à l'intérieur du réacteur de pyrolyse est souvent considérablement plus élevée et plus perturbatrice que l'énergie utilisée par le séchoir rotatif pendant le prétraitement.

Faire le bon choix pour votre objectif

Pour optimiser votre projet de pyrolyse de NBR, alignez vos paramètres de séchage sur vos objectifs opérationnels spécifiques :

- Si votre objectif principal est l'efficacité du processus : Assurez-vous que votre séchoir est calibré pour atteindre systématiquement la marque d'humidité <10 % afin d'éviter le gaspillage d'énergie dans le réacteur principal.

- Si votre objectif principal est la cohérence du produit : Privilégiez l'aspect culbutage mécanique du séchoir pour garantir que la matière première est uniforme avant la réaction.

Un séchoir rotatif bien calibré n'est pas seulement un outil de préparation ; c'est la base d'une opération de pyrolyse stable et rentable.

Tableau récapitulatif :

| Caractéristique | Fonction dans le prétraitement du NBR | Impact sur la pyrolyse |

|---|---|---|

| Cible d'humidité | Réduit la teneur en eau à <10 % | Prévient les puits de chaleur et stabilise la dégradation thermique |

| Culbutage mécanique | Agite continuellement les déchets de caoutchouc | Assure une déshydratation uniforme et élimine les « poches humides » |

| Échange de chaleur | Élimine l'humidité physique | Maximise l'efficacité énergétique dans le réacteur principal |

| Cohérence du lot | Traite uniformément de grands volumes | Protège la qualité de l'huile et du noir de carbone résultants |

Maximisez l'efficacité de votre pyrolyse avec KINTEK

Ne laissez pas l'humidité compromettre votre production chimique ou épuiser vos ressources énergétiques. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes rotatifs et sous vide haute performance, conçus pour le prétraitement précis de matériaux tels que le caoutchouc nitrile-butadiène.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire et industriels sont entièrement personnalisables pour répondre à vos besoins uniques de réduction d'humidité et de traitement thermique. Assurez une opération stable et rentable en choisissant un équipement qui offre de la cohérence.

Prêt à optimiser votre matière première ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de pyrolyse personnalisée !

Guide Visuel

Références

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels types de processus industriels utilisent les fours rotatifs ? Optimisez le traitement thermique de vos matériaux pour une efficacité accrue.

- Comment la conception des fours rotatifs contribue-t-elle à l'efficacité énergétique ? Atteignez une performance thermique maximale

- Quels types de combustibles les fours rotatifs peuvent-ils utiliser ? Optimisez votre processus avec le bon choix

- Quelle technologie a progressé comme alternative aux fours rotatifs traditionnels ? Découvrez le Chauffage Électromagnétique pour l'Efficacité

- Comment la construction robuste des fours rotatifs est-elle réalisée ? Assurer la durabilité pour les processus industriels extrêmes

- Que sont les fours rotatifs et quelle est leur fonction principale ? Maîtriser le traitement des matériaux à grande échelle

- Quels sont les processus thermiques courants réalisés dans les fours rotatifs et leurs températures de fonctionnement typiques ? Un guide du chauffage industriel