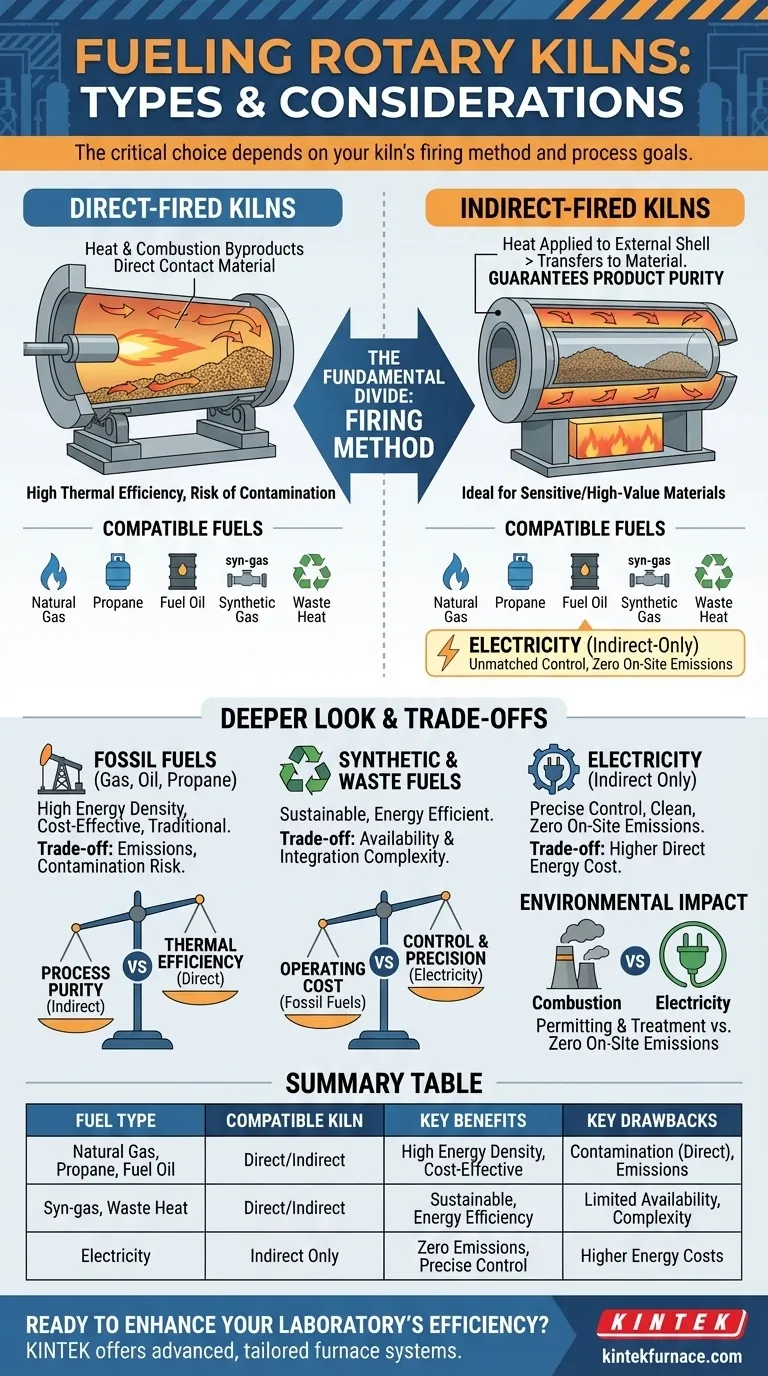

En bref, un four rotatif peut utiliser une large gamme de combustibles, y compris le gaz naturel, le propane, le mazout, le gaz de synthèse (syn-gas) et même la chaleur résiduelle récupérée. Les options de combustible spécifiques disponibles sont déterminées par la conception fondamentale du four — spécifiquement, s'il s'agit d'un système à chauffage direct ou indirect. Seuls les fours à chauffage indirect ont l'option supplémentaire d'utiliser l'électricité.

Le facteur le plus critique dans le choix du combustible n'est pas le combustible lui-même, mais la méthode de chauffage du four. Le choix entre le chauffage direct et indirect dicte les combustibles possibles et a un impact direct sur la pureté du matériau, l'efficacité thermique et le coût d'exploitation.

La division fondamentale : Chauffage direct vs indirect

Pour comprendre vos options de combustible, vous devez d'abord comprendre comment votre four introduit la chaleur dans le matériau traité. C'est la distinction la plus importante.

Comment fonctionnent les fours à chauffage direct

Dans un four à chauffage direct, la flamme du brûleur et les gaz de combustion chauds sont introduits directement dans le cylindre du four. Cela signifie que le matériau en cours de traitement entre en contact direct avec les sous-produits de la combustion.

Cette conception est très thermiquement efficace car le transfert de chaleur est immédiat. Cependant, elle introduit un risque de contamination du produit par la flamme et les gaz d'échappement.

Les fours à chauffage direct sont compatibles avec la plupart des combustibles basés sur la combustion, y compris le gaz naturel, le mazout, le propane et le gaz de synthèse. Ils peuvent également être conçus pour utiliser la chaleur résiduelle d'autres processus industriels.

Comment fonctionnent les fours à chauffage indirect

Dans un four à chauffage indirect, le matériau est scellé à l'intérieur du cylindre rotatif. La chaleur est appliquée à l'extérieur de la paroi du four, qui transfère ensuite la chaleur à travers la paroi du cylindre vers le matériau à l'intérieur.

Cette conception garantit la pureté du produit, car le matériau n'entre jamais en contact avec la flamme ou les gaz de combustion. Cela le rend essentiel pour le traitement de matériaux sensibles, de grande valeur ou réactifs.

Les fours indirects peuvent utiliser les mêmes combustibles de combustion que les unités à chauffage direct (gaz, mazout, etc.). De manière critique, ils sont également les seuls types qui peuvent être chauffés par l'électricité via des éléments chauffants externes.

Un regard plus approfondi sur les options de combustible

Chaque source de combustible comporte son propre profil d'avantages, de coûts et de considérations opérationnelles.

Combustibles fossiles (Gaz naturel, Propane, Mazout)

Ce sont les bêtes de somme traditionnelles pour le chauffage industriel. Ils offrent une densité énergétique élevée, sont largement disponibles et constituent souvent l'option la plus rentable pour générer de grandes quantités d'énergie thermique. Le gaz naturel est généralement préféré pour ses propriétés de combustion propre par rapport au mazout.

Combustibles synthétiques et dérivés de déchets (Gaz de synthèse, Chaleur résiduelle)

Ces options se concentrent sur l'efficacité et la durabilité. Le gaz de synthèse, produit à partir de diverses matières premières, peut être un combustible précieux dans les installations intégrées. L'utilisation de la chaleur résiduelle d'un autre processus (comme un incinérateur) pour alimenter un four est un excellent moyen d'améliorer l'efficacité énergétique globale d'une usine.

Électricité (L'option chauffage indirect uniquement)

L'électricité est unique car elle n'implique pas de combustion. Elle est utilisée exclusivement dans les fours à chauffage indirect où des éléments chauffants résistifs entourent la paroi rotative.

Ses principaux avantages sont un contrôle de température inégalé et des émissions nulles sur site, ce qui la rend idéale pour les processus nécessitant une précision extrême ou opérant dans des zones écologiquement sensibles. L'inconvénient principal est souvent un coût énergétique direct plus élevé par rapport aux combustibles fossiles.

Comprendre les compromis

Choisir un combustible est un exercice d'équilibre entre vos objectifs de traitement et vos réalités opérationnelles.

Pureté du processus vs Efficacité thermique

C'est le conflit central. Si votre matériau ne peut absolument pas être contaminé, vous devez utiliser un four à chauffage indirect, même s'il est intrinsèquement moins efficace pour transférer la chaleur. Si une légère exposition aux gaz de combustion est acceptable, un four à chauffage direct offrira une meilleure efficacité thermique et potentiellement des coûts de combustible plus faibles.

Coût d'exploitation vs Contrôle

Bien que le gaz naturel soit souvent le combustible le moins cher par unité d'énergie, l'électricité offre un contrôle et une répétabilité supérieurs, ce qui peut réduire les pertes de produits et améliorer la qualité globale. Vous devez peser le coût direct de l'énergie par rapport à la valeur indirecte de la précision du processus.

Impact environnemental et permis d'exploitation

Tous les combustibles de combustion produisent des émissions (telles que CO₂, NOx et SOx) soumises à des réglementations environnementales et pouvant nécessiter des systèmes de traitement des gaz d'échappement coûteux. Un four chauffé électriquement élimine les émissions sur site, simplifiant considérablement le processus d'obtention de permis, bien que les émissions soient transférées à la source de production d'électricité.

Sélectionner le bon combustible pour votre processus

Votre choix doit être guidé par les exigences non négociables de votre application spécifique.

- Si votre objectif principal est une pureté maximale du matériau : Vous devez utiliser un four à chauffage indirect, l'électricité étant le choix ultime pour le contrôle et la propreté, ou le gaz naturel pour un équilibre entre coût et performance.

- Si votre objectif principal est un débit élevé et une efficacité des coûts : Un four à chauffage direct utilisant le combustible local le plus économique, tel que le gaz naturel ou le mazout, est votre meilleure option, à condition qu'une contamination mineure soit acceptable.

- Si votre objectif principal est la durabilité et l'intégration des processus : Explorez l'utilisation de la chaleur résiduelle d'un processus en amont ou étudiez la faisabilité de générer et d'utiliser du gaz de synthèse au sein de votre installation.

En fin de compte, le bon combustible est celui qui permet à votre four d'atteindre ses objectifs de traitement de manière fiable, sûre et économique.

Tableau récapitulatif :

| Type de combustible | Type de four compatible | Principaux avantages | Principaux inconvénients |

|---|---|---|---|

| Gaz naturel, Propane, Mazout | Chauffage direct, Chauffage indirect | Haute densité énergétique, rentable | Risque de contamination (direct), émissions |

| Gaz de synthèse (Syn-gas), Chaleur résiduelle | Chauffage direct, Chauffage indirect | Durable, améliore l'efficacité énergétique | Disponibilité limitée, complexité d'intégration |

| Électricité | Chauffage indirect uniquement | Zéro émission sur site, contrôle précis de la température | Coûts énergétiques plus élevés, efficacité thermique plus faible |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions sur mesure pour les hautes températures ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser la pureté de votre processus, votre efficacité thermique et votre rentabilité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision