En bref, les fours à résistance de type boîte sont des outils fondamentaux pour créer les matériaux avancés et exécuter les processus à haute température qui sous-tendent les technologies des nouvelles énergies et de la protection de l'environnement. Ils sont utilisés pour synthétiser des composants critiques pour les batteries lithium-ion, créer des catalyseurs qui purifient notre air et neutraliser en toute sécurité les déchets dangereux par décomposition thermique.

La valeur fondamentale d'un four à résistance de type boîte est sa capacité à fournir un environnement simple, fiable et précisément contrôlé à haute température. Cette fonction principale est le facteur clé du développement et de la production des matériaux et processus essentiels pour un avenir durable.

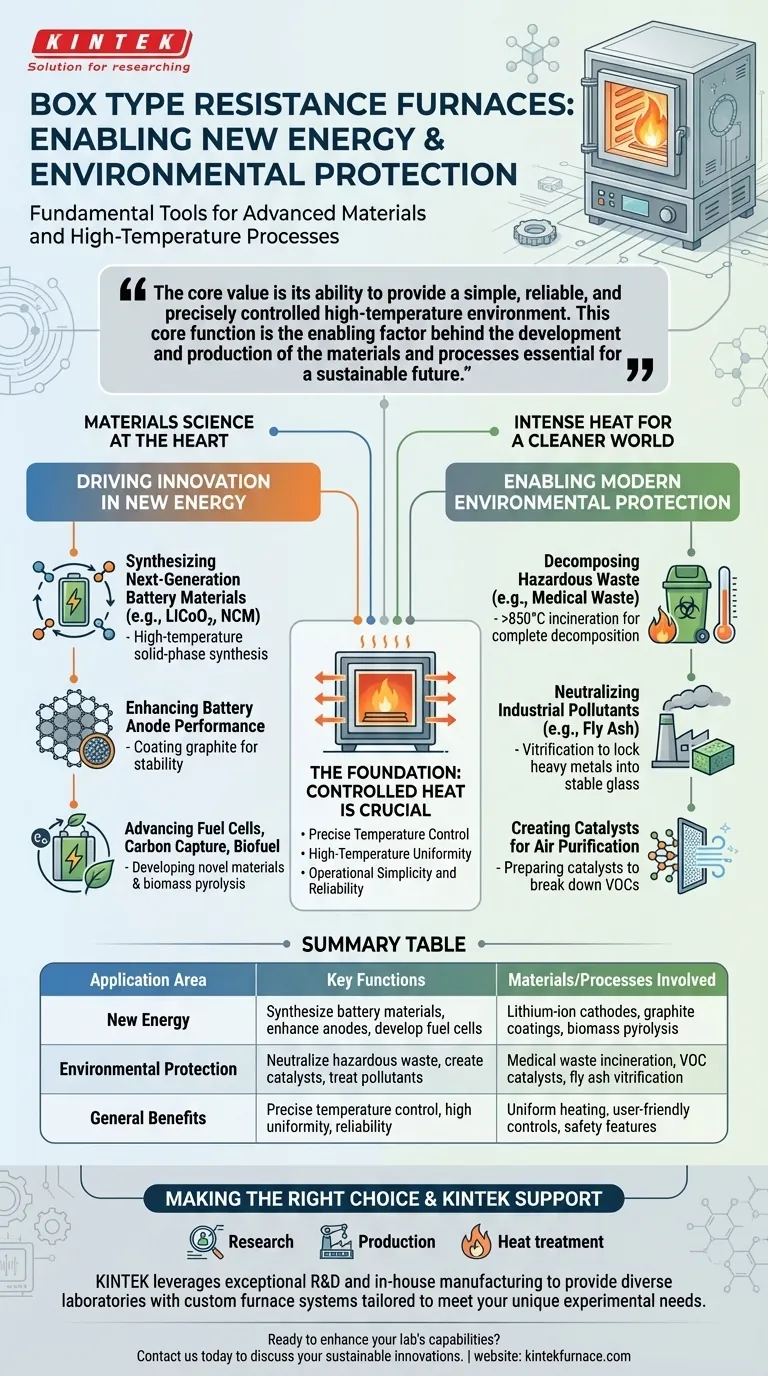

La base : pourquoi la chaleur contrôlée est cruciale

Un four à résistance de type boîte fonctionne sur un principe simple : un courant électrique traverse des fils de résistance, générant de la chaleur qui est rayonnée uniformément dans une chambre isolée. Cette simplicité est sa plus grande force, offrant un environnement fiable et contrôlable pour des processus thermiques complexes.

Contrôle précis de la température

De nombreux matériaux avancés ne forment leurs structures souhaitées que dans une fenêtre de température très étroite. De même, la destruction complète et sûre de certains polluants nécessite le maintien d'une température minimale spécifique. Ces fours fournissent la gestion thermique précise nécessaire pour les deux.

Uniformité à haute température

La conception en "boîte", combinée à un placement optimisé des éléments chauffants, garantit que l'ensemble de la charge de travail à l'intérieur du four subit la même température. Cette uniformité est essentielle pour une qualité constante dans la synthèse des matériaux et des résultats prévisibles dans le traitement des déchets.

Simplicité d'utilisation et fiabilité

Les fours modernes sont conçus avec des commandes conviviales et des dispositifs de sécurité robustes comme les alarmes de surchauffe. Leur structure simple se traduit par une grande fiabilité et une facilité d'utilisation, ce qui en fait des outils pratiques dans les laboratoires de recherche comme dans les milieux industriels.

Stimuler l'innovation dans les nouvelles énergies

La recherche de sources d'énergie plus propres repose fortement sur la science des matériaux, et les fours à boîte sont au cœur de cette recherche et production.

Synthèse de matériaux de batterie de nouvelle génération

La performance des batteries lithium-ion est dictée par la structure chimique de leurs matériaux de cathode, tels que l'oxyde de lithium et de cobalt (LiCoO₂) et les matériaux ternaires NCM. Ceux-ci sont créés par synthèse en phase solide à haute température, un processus où la chaleur précise du four facilite les réactions chimiques qui forment la structure cristalline requise.

Améliorer les performances des anodes de batterie

Pour améliorer la durée de vie et la vitesse de chargement des batteries, des matériaux comme le graphite sont souvent modifiés. Un four à boîte peut être utilisé pour recouvrir les particules de graphite d'une couche de carbone amorphe, un processus qui améliore leur stabilité et leurs performances en tant qu'anode.

Faire progresser les piles à combustible et la capture du carbone

Ces fours sont également essentiels en laboratoire pour le développement des technologies futures. Ils sont utilisés pour préparer et tester de nouveaux matériaux pour les piles à combustible, expérimenter des matériaux pour la capture et le stockage du carbone, et convertir la biomasse en biocarburant par pyrolyse.

Permettre la protection de l'environnement moderne

Les fours à boîte fournissent la chaleur intense nécessaire pour décomposer ou contenir de manière permanente certains de nos contaminants environnementaux les plus difficiles.

Décomposition des déchets dangereux

L'incinération à haute température est une méthode éprouvée pour l'élimination inoffensive de matériaux comme les déchets médicaux. Un four à boîte peut maintenir des températures supérieures à 850 °C, assurant la décomposition thermique complète des agents pathogènes et des composés organiques dangereux.

Neutralisation des polluants industriels

Les cendres volantes, un sous-produit de la combustion, contiennent souvent des métaux lourds qui présentent un risque environnemental. En faisant fondre les cendres dans un four à haute température, ces métaux lourds sont enfermés dans une matrice vitreuse stable et non lessivable, les rendant inertes.

Création de catalyseurs pour la purification de l'air

De nombreux systèmes de contrôle de la pollution atmosphérique reposent sur des catalyseurs pour décomposer les composés nocifs tels que les composés organiques volatils (COV). Les fours à boîte sont utilisés pour préparer ces catalyseurs, par exemple en liant le platine à un support d'oxyde d'aluminium (Al₂O₃), créant ainsi l'outil que d'autres systèmes utilisent ensuite pour nettoyer les flux de gaz résiduels.

Comprendre les compromis

Bien qu'incroyablement polyvalents, il est important de comprendre le contexte opérationnel et les limites de ces fours.

Consommation d'énergie

Atteindre et maintenir des températures élevées est un processus énergivore. Bien que les conceptions modernes aient considérablement amélioré l'efficacité grâce à une isolation de haute qualité et des contrôles optimisés, le coût de l'énergie reste une considération opérationnelle principale.

Limitations du traitement par lots

Par nature, un four à boîte est un outil de traitement par lots. Les matériaux sont chargés, chauffés, puis retirés. C'est idéal pour les laboratoires et la production spécialisée, mais cela peut être un goulot d'étranglement dans la fabrication continue à grand volume où les fours tunnel ou à convoyeur peuvent être plus appropriés.

Contraintes atmosphériques

Un four à boîte standard fonctionne dans une atmosphère d'air. Bien que suffisant pour de nombreuses applications, les processus nécessitant un environnement inerte (par exemple, azote, argon) ou sous vide spécifique pour éviter l'oxydation nécessiteront une conception de four plus spécialisée, comme un four tubulaire ou sous vide.

Faire le bon choix pour votre application

La polyvalence du four à résistance de type boîte signifie que sa valeur est définie par votre objectif spécifique.

- Si votre objectif principal est la recherche et le développement de matériaux : Sa précision, sa flexibilité et sa fiabilité en font la plateforme idéale pour tester de nouvelles formules pour les batteries, les catalyseurs et d'autres matériaux avancés.

- Si votre objectif principal est la production spécialisée : C'est un outil essentiel pour exécuter des étapes de fabrication critiques, telles que la synthèse de matériaux de cathode de grande valeur ou l'exécution de protocoles spécifiques de vitrification des déchets.

- Si votre objectif principal est un traitement thermique polyvalent et multi-usages : Il sert de cheval de bataille fiable pour un large éventail de tâches, de la préparation d'échantillons en laboratoire au recuit de composants en petites séries.

En fin de compte, le four à résistance de type boîte est un catalyseur silencieux mais essentiel, fournissant l'énergie thermique contrôlée nécessaire pour construire les technologies d'un monde plus propre.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Matériaux/Processus impliqués |

|---|---|---|

| Nouvelle énergie | Synthétiser les matériaux de batterie, améliorer les anodes, développer les piles à combustible | Cathodes lithium-ion (par exemple, LiCoO₂), revêtements de graphite, pyrolyse de la biomasse |

| Protection de l'environnement | Neutraliser les déchets dangereux, créer des catalyseurs, traiter les polluants industriels | Incinération des déchets médicaux, catalyseurs COV, vitrification des cendres volantes |

| Avantages généraux | Contrôle précis de la température, grande uniformité, fiabilité opérationnelle | Chauffage uniforme, commandes conviviales, dispositifs de sécurité |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des systèmes de fours personnalisés. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, adaptés pour répondre à vos besoins expérimentaux uniques en matière de nouvelles énergies et de protection de l'environnement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos innovations durables !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température