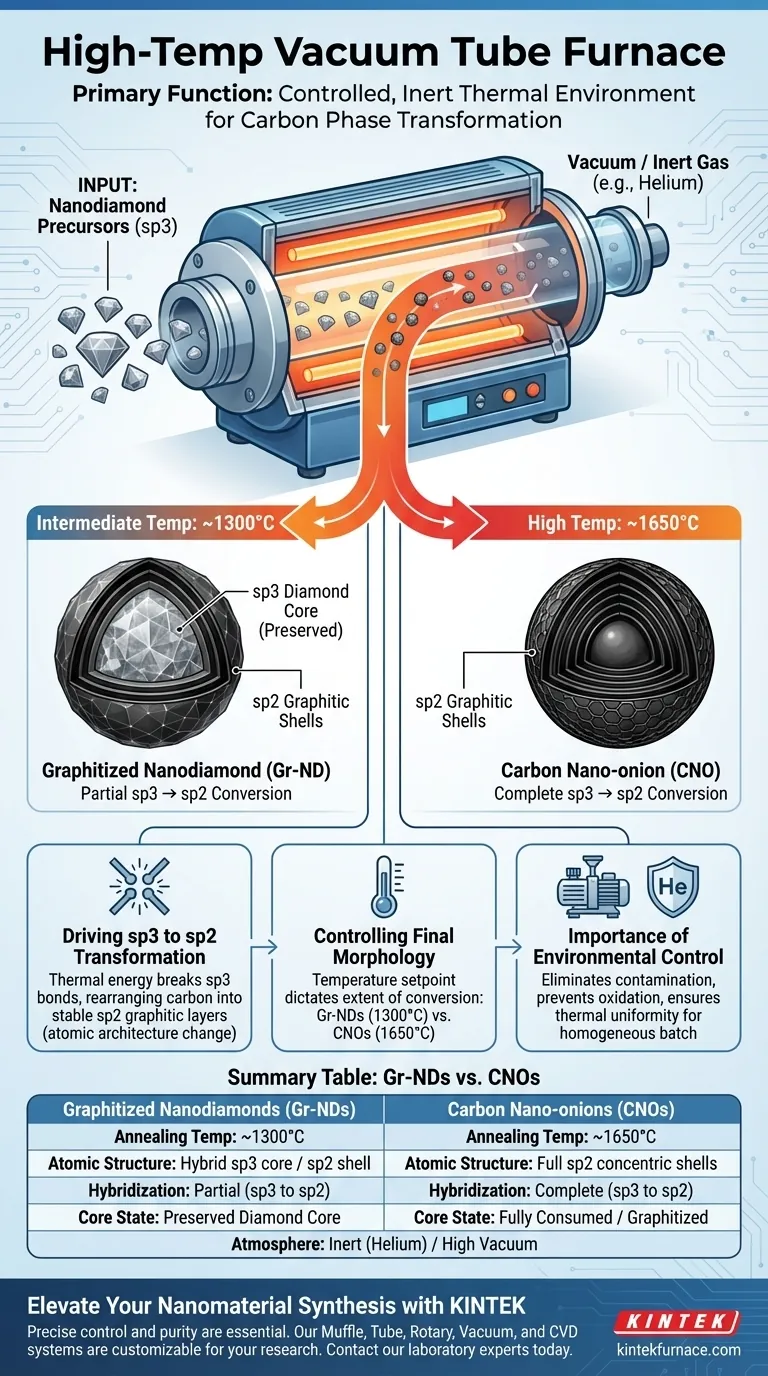

La fonction principale d'un four à tube sous vide à haute température dans ce contexte est de fournir un environnement thermique inerte et strictement contrôlé qui pilote l'évolution structurelle des précurseurs de nanodiamants. En maintenant des températures de recuit précises — généralement entre 1300°C et 1650°C — sous une atmosphère protectrice comme l'hélium, le four facilite la transformation de phase critique des atomes de carbone.

Le four sert de moteur au changement d'hybridation, convertissant les atomes de carbone d'un état sp3 (diamant) à un état sp2 (graphite). La température spécifique appliquée détermine l'étendue de cette conversion, dictant si le matériau final devient un nanodiamant graphité à cœur-enveloppe ou un nano-oignon de carbone entièrement graphité.

Le Mécanisme d'Évolution Structurelle

Piloter la Transformation sp3 en sp2

Le but principal du traitement thermique est de fournir l'énergie nécessaire pour reconfigurer la liaison atomique du carbone. Les nanodiamants commencent avec une structure d'hybridation sp3.

Lorsque le four chauffe les précurseurs, l'énergie thermique brise ces liaisons. Les atomes de carbone se réorganisent ensuite en couches sp2 hybridées plus stables caractéristiques du graphite. Ce n'est pas simplement un séchage ou un frittage ; c'est un changement fondamental dans l'architecture atomique du matériau.

Contrôler la Morphologie Finale

Le four ne fait pas que chauffer le matériau ; il agit comme un sélecteur du produit final en fonction du point de consigne de température.

À des températures élevées intermédiaires (par exemple, 1300°C), la conversion est partielle. Cela donne des nanodiamants graphités (Gr-ND), qui présentent un cœur de diamant préservé entouré de coquilles graphitiques.

À des températures plus élevées (par exemple, 1650°C), la conversion est complète. Le cœur de diamant est entièrement consommé, ce qui donne des nano-oignons de carbone (CNO), qui sont entièrement constitués de coquilles graphitiques concentriques.

L'Importance du Contrôle Environnemental

Éliminer la Contamination

Bien que la température pilote la réaction, les fonctionnalités de vide et de gaz inerte du four garantissent que le chemin de réaction est correct.

Un environnement de vide poussé élimine efficacement les gaz adsorbés de la surface de la poudre avant le début du chauffage. Cela empêche les impuretés de réagir avec le carbone pendant la transformation de phase sensible.

Prévenir l'Oxydation

Le carbone sert de combustible en présence d'oxygène. Sans la capacité du four à maintenir une atmosphère d'hélium ou de vide, les hautes températures provoqueraient simplement la combustion des nanodiamants.

L'"environnement de traitement thermique inerte" mentionné dans la référence principale est non négociable. Il garantit que les atomes de carbone se réorganisent en nouvelles structures plutôt que de se lier à l'oxygène pour former du CO2.

Assurer l'Uniformité Thermique

La conception du four tubulaire offre une distribution thermique constante sur toute la longueur de la zone de chauffage.

Cela minimise les gradients de température, garantissant que tous les précurseurs de nanodiamants du lot subissent exactement les mêmes niveaux d'énergie. Cette uniformité est essentielle pour obtenir un lot homogène de Gr-ND ou de CNO sans variation de l'épaisseur de la coquille ou de la rétention du cœur.

Comprendre les Compromis

Le Risque de Dépassement de Température

La précision est primordiale. Si la température du four dépasse l'intention pendant un processus Gr-ND, vous risquez de dissoudre involontairement le cœur de diamant.

Cela entraînerait un lot de nano-oignons de carbone plutôt que la structure hybride cœur-enveloppe prévue, modifiant fondamentalement les propriétés électroniques et mécaniques du matériau.

Intégrité de l'Atmosphère

La qualité du vide ou du flux de gaz inerte est un point de défaillance critique. Même une fuite mineure dans les joints du four tubulaire peut introduire suffisamment d'oxygène pour dégrader la surface des nanomatériaux.

Dans les réseaux de carbone poreux ou les poudres à haute surface spécifique, cette oxydation entraîne une mauvaise liaison interfaciale et une conductivité électrique réduite dans l'application finale.

Faire le Bon Choix pour Votre Objectif

Pour préparer avec succès ces nanomatériaux carbonés, vous devez programmer le four en fonction de la structure finale souhaitée :

- Si votre objectif principal est les Nanodiamants Graphités (Gr-ND) : Programmez le four pour un recuit à environ 1300°C afin d'induire une graphitisation de surface tout en préservant strictement le cœur de diamant sp3.

- Si votre objectif principal est les Nano-oignons de Carbone (CNO) : Augmentez la température de recuit à environ 1650°C pour mener la réaction à terme, convertissant entièrement le cœur en coquilles graphitiques sp2 concentriques.

En maîtrisant le profil de température et le contrôle atmosphérique de votre four, vous obtenez un contrôle total sur l'identité structurelle de vos nanomatériaux carbonés.

Tableau Récapitulatif :

| Caractéristique | Nanodiamants Graphités (Gr-ND) | Nano-oignons de Carbone (CNO) |

|---|---|---|

| Temp. de Recuit | ~1300°C | ~1650°C |

| Structure Atomique | Cœur sp3 hybride / Coquille sp2 | Coquilles concentriques sp2 complètes |

| Hybridation | Partielle (sp3 à sp2) | Complète (sp3 à sp2) |

| Atmosphère | Inerte (Hélium) / Vide poussé | Inerte (Hélium) / Vide poussé |

| État du Cœur | Cœur de Diamant Préservé | Entièrement Consommé / Graphité |

Élevez Votre Synthèse de Nanomatériaux avec KINTEK

Un contrôle précis de la température et la pureté de l'atmosphère font la différence entre une structure cœur-enveloppe parfaite et un lot raté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre aux exigences rigoureuses de la transformation de phase du carbone.

Que vous produisiez des Nanodiamants Graphités ou des Nano-oignons de Carbone, nos fours à haute température offrent l'uniformité thermique et l'intégrité du vide que votre recherche mérite.

Prêt à optimiser votre synthèse de carbone ? Contactez nos experts de laboratoire dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins uniques.

Guide Visuel

Références

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications d'un four tubulaire de laboratoire en recherche chimique ? Débloquez une synthèse de haute température précise

- Comment un four tubulaire de laboratoire à haute température contribue-t-il à la conversion des fibres électrotissées ? Aperçus d'experts

- Quelle est l'importance d'un dispositif de trempe rapide au bas d'un four tubulaire de laboratoire ? Capturez un instantané à haute température

- Pourquoi un four tubulaire de haute précision est-il requis lors de la synthèse du catalyseur Fe-Mn ? Contrôler la morphologie et la qualité des CNF

- Pourquoi utilisons-nous un four tubulaire ? Pour une uniformité de température et un contrôle atmosphérique inégalés

- Pourquoi un mélange de gaz d'hydrogène et d'argon est-il utilisé pendant la phase de recuit dans un four tubulaire à haute température ?

- Quel est le rôle d'un four tubulaire de paillasse dans la préparation du biochar de chaume de maïs ? Optimiser la précision de la pyrolyse

- Quelles sont les caractéristiques de conception structurelle d'un four à tube à atmosphère ? Optimisez votre traitement thermique avec précision