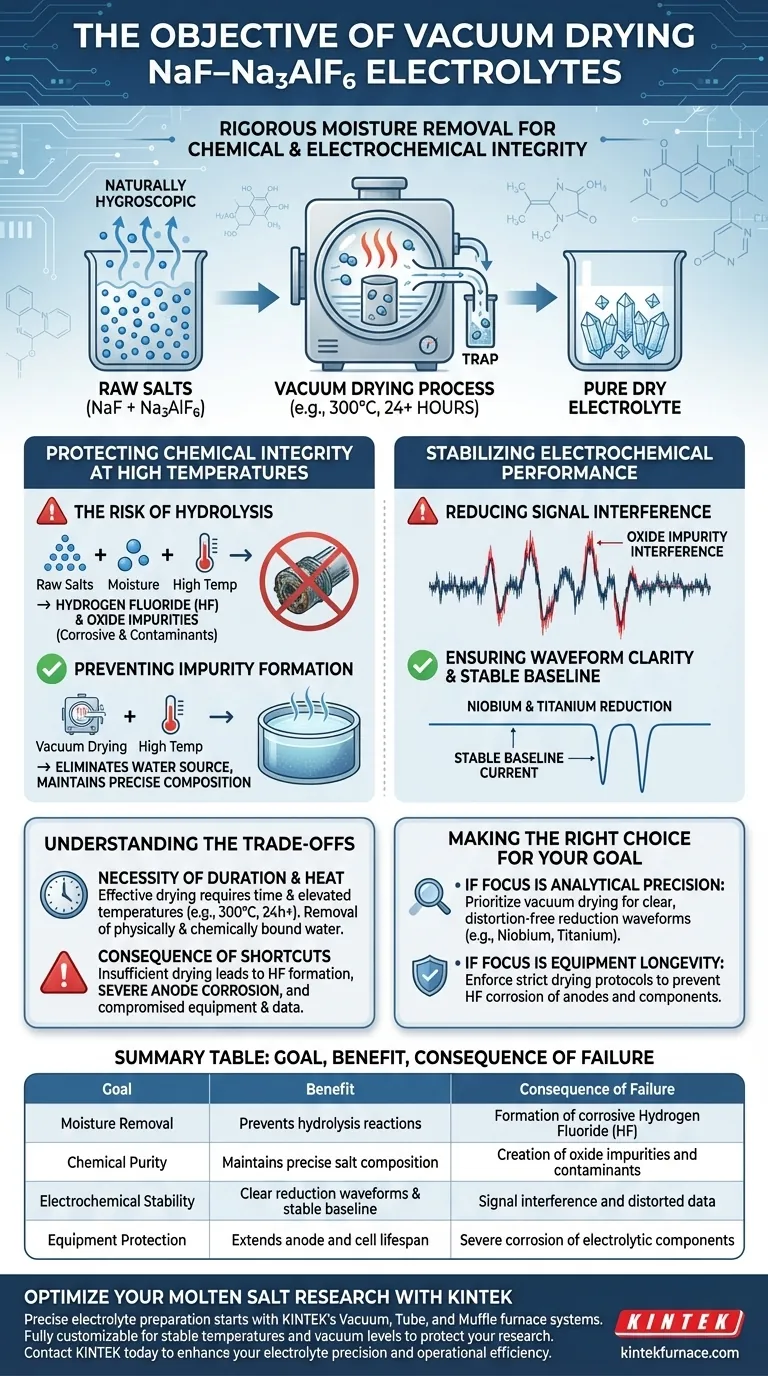

L'objectif principal du séchage sous vide des électrolytes NaF–Na3AlF6 est l'élimination rigoureuse de l'humidité résiduelle adsorbée dans les sels bruts. Étant donné que ces sels fluorés sont naturellement hygroscopiques, cette étape de prétraitement est essentielle pour prévenir la dégradation chimique avant que les matériaux ne soient introduits dans des environnements à haute température.

Point Clé à Retenir Les sels fluorés réagissent agressivement avec l'eau à haute température pour former du fluorure d'hydrogène corrosif et des impuretés d'oxyde. Le séchage sous vide assure l'intégrité chimique du sel fondu, prévenant la détérioration de l'électrolyte et minimisant les interférences pendant les processus de réduction électrochimique.

Protection de l'Intégrité Chimique à Haute Température

Le Risque d'Hydrolyse

Les sels bruts, en particulier le NaF et le Na3AlF6, absorbent facilement l'humidité de l'environnement environnant. Si cette humidité n'est pas éliminée avant le chauffage, les sels subissent des réactions d'hydrolyse.

Prévention de la Formation d'Impuretés

Lorsque l'eau interagit avec les sels fluorés à haute température, elle produit du fluorure d'hydrogène (HF) et diverses impuretés d'oxyde. Le séchage sous vide élimine efficacement la source d'eau, empêchant ainsi la formation de ces sous-produits et maintenant la composition chimique précise du sel fondu.

Stabilisation de la Performance Électrochimique

Réduction des Interférences de Signal

La présence d'impuretés d'oxyde induites par l'humidité agit comme un contaminant dans l'électrolyte. Ces impuretés créent des ions d'interférence qui perturbent les données électrochimiques.

Assurance de la Clarté des Formes d'Onde

En particulier dans la réduction de métaux tels que le niobium et le titane, les impuretés peuvent déformer les formes d'onde de réduction. En éliminant l'humidité, le processus de séchage sous vide garantit que ces formes d'onde restent claires et interprétables.

Établissement d'une Ligne de Base Stable

Un électrolyte propre entraîne un courant de base stable. Cette stabilité est essentielle pour une surveillance précise du processus et un dépôt de métal efficace, garantissant que le courant appliqué pilote la réaction souhaitée plutôt que des réactions secondaires avec les impuretés.

Comprendre les Compromis

La Nécessité de Durée et de Chaleur

Un séchage efficace n'est pas instantané. Il nécessite souvent le traitement des matériaux à des températures élevées (par exemple, 300°C) pendant des périodes prolongées (souvent 24 heures ou plus) pour assurer l'élimination de l'eau physiquement adsorbée et de l'eau cristalline chimiquement liée.

La Conséquence des Raccourcis

Un séchage insuffisant entraîne des conséquences immédiates à l'état fondu. Au-delà des mauvaises performances électrochimiques, l'humidité résiduelle conduit à la formation de HF, qui provoque une corrosion sévère de l'anode. Sauter ou raccourcir cette étape compromet à la fois la qualité des données et la durée de vie de l'équipement de la cellule électrolytique.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la préparation de votre électrolyte en fonction de vos exigences spécifiques :

- Si votre objectif principal est la précision analytique : Privilégiez le séchage sous vide pour éliminer les interférences d'oxydes, garantissant que les formes d'onde de réduction des métaux comme le niobium et le titane sont exemptes de distorsion.

- Si votre objectif principal est la longévité de l'équipement : Mettez en œuvre des protocoles de séchage stricts pour prévenir l'hydrolyse, stoppant ainsi la formation de fluorure d'hydrogène corrosif qui attaque les anodes et les composants de la cellule.

L'étape de séchage sous vide n'est pas simplement une étape préparatoire ; c'est le point de contrôle fondamental pour assurer la stabilité chimique et la précision électrochimique de l'ensemble du système de sel fondu.

Tableau Récapitulatif :

| Objectif | Bénéfice | Conséquence de l'échec |

|---|---|---|

| Élimination de l'humidité | Prévient les réactions d'hydrolyse | Formation de fluorure d'hydrogène (HF) corrosif |

| Pureté Chimique | Maintient la composition précise du sel | Création d'impuretés d'oxyde et de contaminants |

| Stabilité Électrochimique | Formes d'onde de réduction claires et ligne de base stable | Interférence de signal et données déformées |

| Protection de l'Équipement | Prolonge la durée de vie des anodes et des cellules | Corrosion sévère des composants électrolytiques |

Optimisez Votre Recherche sur les Sels Fondus avec KINTEK

La préparation précise des électrolytes commence par un traitement thermique de haute performance. KINTEK propose des systèmes de fours sous vide, à tube et à moufle leaders de l'industrie, spécialement conçus pour répondre aux exigences rigoureuses du séchage des sels fluorés et de la synthèse des matériaux.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes sont entièrement personnalisables pour garantir des températures et des niveaux de vide stables, protégeant votre recherche des impuretés et de la corrosion des équipements.

Prêt à élever les normes de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions à haute température peuvent améliorer la précision de votre électrolyte et votre efficacité opérationnelle.

Guide Visuel

Références

- Bo Zhang, Maofa Jiang. Electrochemical Behavior of Niobium Oxide and Titanium Oxide in NaF–Na3AlF6 Molten Salt. DOI: 10.3390/met14030297

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans la préparation d'électrolytes conducteurs d'ions pour les capteurs ?

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Comment un système de contrôle précis de la température empêche-t-il la perte de chlorure de rubidium ? Optimiser le rendement de la distillation sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quelle est la fonction du condenseur dans un four de distillation sous vide utilisé pour le recyclage du magnésium ? Obtenir une récupération de magnésium de haute pureté

- Pourquoi un four de frittage sous vide poussé est-il requis pour les alliages Cu-10Al-4Ni-4.8Fe ? Obtenez une densité et une pureté supérieures

- Comment un appareil de chauffage à température constante fonctionne-t-il avec une chambre à vide pour le graphène ? Maîtriser les tests de dégradation

- Comment le brasage sous vide profite-t-il à l'industrie électronique ? Obtenez une gestion thermique et une fiabilité supérieures