Pour l'industrie électronique, le brasage sous vide est un processus essentiel, et pas seulement une technique d'assemblage. C'est la méthode définitive pour la fabrication de composants de gestion thermique haute performance tels que les dissipateurs thermiques, les plaques froides et les boîtiers hermétiquement scellés. Le processus crée des joints exceptionnellement propres, solides et thermiquement conducteurs, qui sont essentiels pour la fiabilité et la longévité des systèmes électroniques modernes qui génèrent une chaleur immense.

Le problème principal dans l'électronique avancée est la gestion de la chaleur sans compromettre l'intégrité mécanique. Le brasage sous vide résout directement ce problème en créant un assemblage unique, thermiquement efficace, avec un minimum de contraintes internes, assurant une évacuation fiable de la chaleur tout en préservant la forme précise et la résistance du composant.

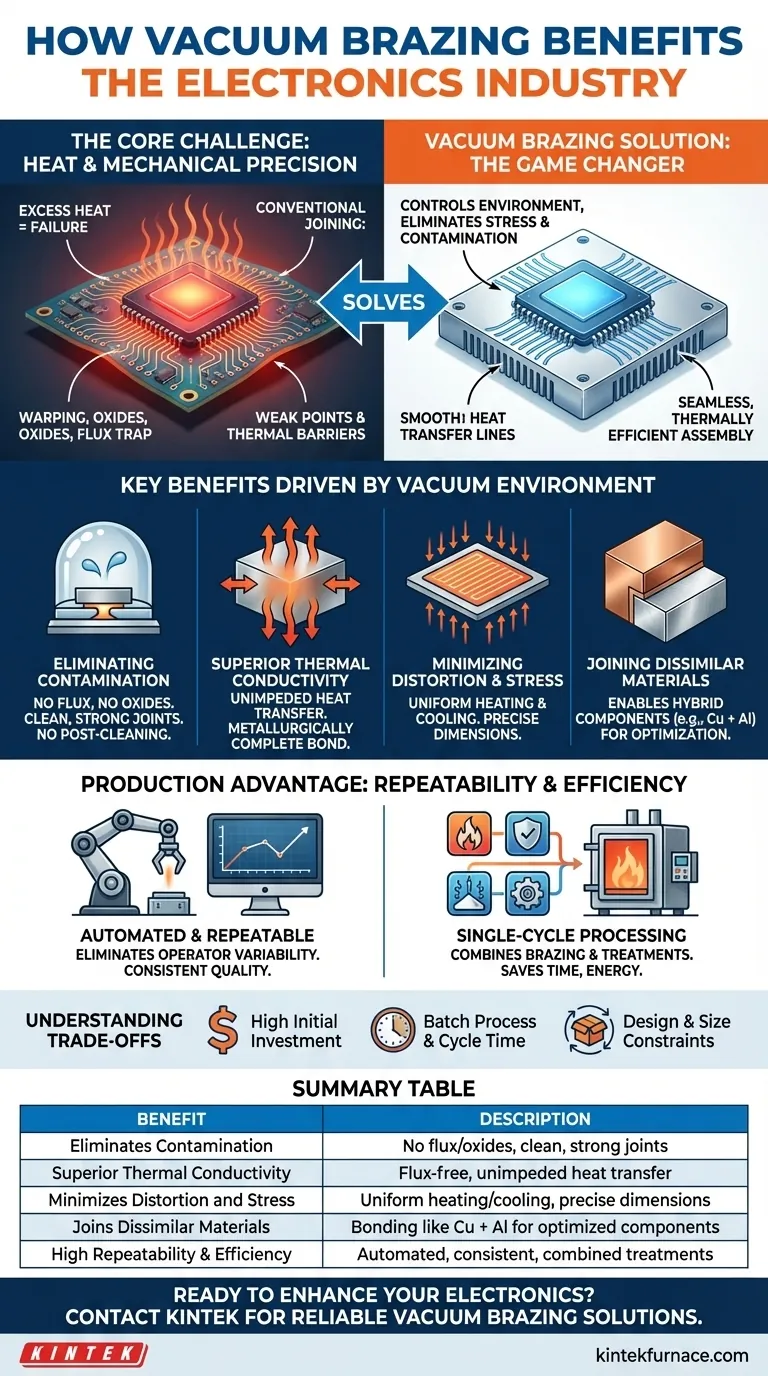

Le défi principal : chaleur et précision mécanique

Dans l'électronique moderne, les performances sont directement limitées par la capacité à dissiper la chaleur. À mesure que les composants deviennent plus petits et plus puissants, les défis thermiques s'intensifient.

Pourquoi la gestion thermique est essentielle

L'excès de chaleur est la principale cause de défaillance des composants électroniques. Il dégrade les performances, réduit la vitesse de traitement et raccourcit drastiquement la durée de vie des microélectroniques sensibles. Une gestion thermique efficace n'est pas une option ; c'est une exigence fondamentale.

Le problème des assemblages conventionnels

Les méthodes traditionnelles comme le soudage ou le brasage au chalumeau à l'air libre introduisent des problèmes importants. La chaleur élevée et localisée provoque des déformations et des distorsions, tandis que l'exposition à l'oxygène crée des oxydes sur les surfaces des joints. Ces oxydes et le flux utilisé pour les éliminer peuvent se retrouver piégés, créant des points faibles et, plus important encore, agissant comme des barrières thermiques qui empêchent un transfert de chaleur efficace.

Comment le brasage sous vide résout le défi principal

Le brasage sous vide aborde ces problèmes fondamentaux en contrôlant l'environnement entier. En effectuant le processus sous vide, les causes profondes de la contamination et des contraintes sont éliminées.

Élimination de la contamination avec un vide

L'élimination de l'air du four empêche la formation d'oxydes. Cela permet au métal d'apport de brasage de s'écouler proprement et de se lier directement aux matériaux de base. En conséquence, aucun flux n'est nécessaire, ce qui élimine complètement le risque de piégeage du flux et le besoin de nettoyage post-brasage corrosif. Le résultat est un joint brillant, propre et structurellement sain.

Obtention d'une conductivité thermique supérieure

Le principal avantage d'un joint sans flux et sans oxyde est un transfert thermique sans entrave. La liaison créée lors du brasage sous vide est métallurgiquement complète et exempte de vides ou d'inclusions. Cela crée une voie transparente pour que la chaleur se déplace d'un composant chaud (comme un CPU) vers un assemblage de gestion thermique (comme une plaque froide ou un dissipateur thermique).

Minimisation de la distorsion et des contraintes résiduelles

Les fours sous vide chauffent les assemblages entiers lentement et uniformément. Cela prévient le choc thermique et les contraintes localisées qui provoquent la déformation des pièces. Un cycle de refroidissement contrôlé réduit davantage les contraintes résiduelles, garantissant que le produit final conserve ses dimensions précises et son intégrité structurelle. Ceci est essentiel pour les composants qui doivent s'accoupler parfaitement avec d'autres parties d'un système électronique.

Assemblage de matériaux dissemblables

De nombreuses solutions thermiques haute performance nécessitent l'assemblage de matériaux différents, tels que le cuivre (pour une excellente conductivité) à l'aluminium (pour un poids léger). Le brasage sous vide excelle dans ce domaine, permettant la création de composants hybrides optimisés qui seraient difficiles ou impossibles à produire avec d'autres méthodes.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Comprendre ses réalités opérationnelles est essentiel pour l'utiliser efficacement.

Investissement initial élevé

Les fours sous vide représentent une dépense en capital significative. Le coût de l'équipement et de son installation signifie que ce processus est généralement employé par des fabricants spécialisés axés sur la production de grande valeur ou à grand volume.

Traitement par lots et temps de cycle

Le brasage sous vide est un processus par lots, et non continu. Un cycle complet de pompage du vide, de chauffage, de brasage et de refroidissement peut prendre plusieurs heures. Bien qu'un seul four puisse traiter de nombreuses pièces à la fois, il ne convient pas à la fabrication à la demande, pièce par pièce.

Contraintes de conception et de taille

Les composants à braser doivent tenir dans la chambre à vide. Cela impose des limites pratiques sur la taille des assemblages qui peuvent être produits. La conception doit également permettre le placement correct de l'alliage de brasage et garantir que toutes les zones de joint atteignent une température uniforme.

L'avantage de la production : répétabilité et efficacité

Pour les bonnes applications, le brasage sous vide offre une efficacité et une cohérence inégalées, ce qui le rend idéal pour l'intensification de la production.

Résultats automatisés et répétables

Une fois qu'un profil de brasage (taux de chauffage, température, taux de refroidissement) est développé, il peut être exécuté par l'ordinateur du four avec une répétabilité parfaite. Cela élimine la variabilité de l'opérateur et garantit que chaque composant d'une série de production respecte la même norme de qualité exacte.

Traitement en un seul cycle

Un gain d'efficacité majeur provient de la consolidation des processus. Il est possible de combiner le brasage, le durcissement et même les traitements de durcissement par vieillissement en un seul cycle de four. Cela permet d'économiser d'énormes quantités de temps, d'énergie et de manipulation de matériaux par rapport à l'exécution de chaque étape séparément.

Faire le bon choix pour votre application

Lors de l'évaluation du brasage sous vide, alignez les avantages du processus avec votre objectif principal du projet.

- Si votre objectif principal est une performance thermique maximale : Le brasage sous vide est le choix supérieur pour créer des joints sans vides qui assurent le transfert de chaleur le plus efficace possible.

- Si votre objectif principal est la précision mécanique et la fiabilité : La nature sans contrainte et sans distorsion du processus garantit que les composants conservent leurs dimensions précises et leur intégrité structurelle.

- Si votre objectif principal est l'efficacité de la production à grande échelle : La capacité de combiner plusieurs processus thermiques et de fournir des résultats hautement répétables le rend idéal pour la fabrication à grand volume de composants critiques.

En fin de compte, l'adoption du brasage sous vide est une décision stratégique pour construire des systèmes électroniques plus fiables et plus performants, du niveau des composants.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Élimine la contamination | Pas de flux ni d'oxydes, assurant des joints propres et solides sans nettoyage post-brasage |

| Conductivité thermique supérieure | Les joints sans flux et sans vides permettent un transfert de chaleur sans entrave pour un meilleur refroidissement |

| Minimise la distorsion et le stress | Le chauffage et le refroidissement uniformes préviennent le gauchissement, maintenant des dimensions précises |

| Jointure de matériaux dissemblables | Permet l'assemblage de matériaux comme le cuivre et l'aluminium pour des composants optimisés |

| Haute répétabilité et efficacité | Les processus automatisés assurent une qualité constante et permettent des traitements thermiques combinés en un seul cycle |

Prêt à améliorer vos produits électroniques avec des solutions de brasage sous vide fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Que vous vous concentriez sur la gestion thermique, la précision mécanique ou l'intensification de la production, KINTEK offre des résultats efficaces et reproductibles pour les produits électroniques de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur