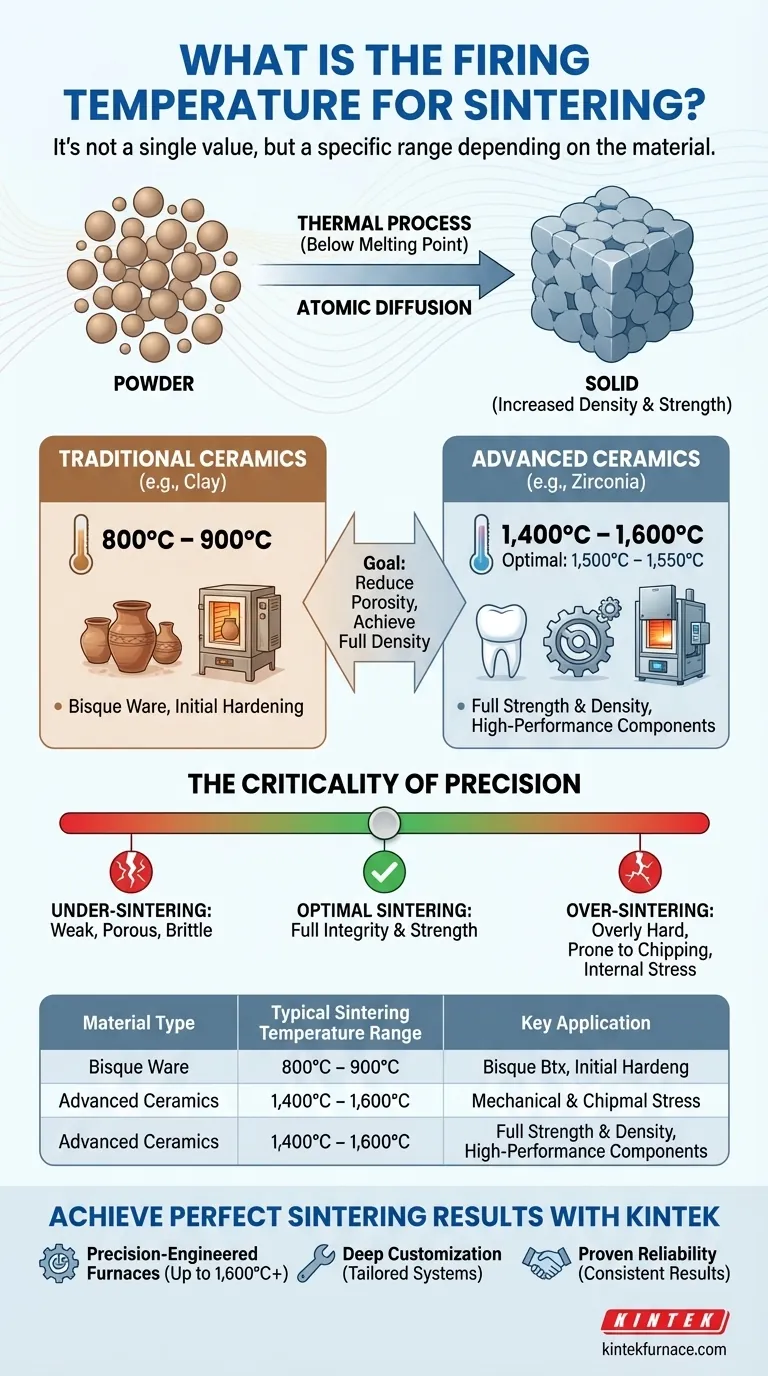

La température de cuisson pour le frittage n'est pas une valeur unique ; c'est une plage spécifique qui dépend entièrement du matériau traité. Pour les argiles traditionnelles, le frittage initial pour créer la terre cuite commence autour de 800–900°C. Pour les céramiques techniques haute performance comme la zircone, les températures requises sont beaucoup plus élevées, se situant généralement entre 1 400°C et 1 600°C pour atteindre la pleine résistance et densité.

Le frittage est moins une question d'atteindre une température générique qu'une question d'exécution d'un processus thermique précis. Le profil de température correct est ce qui transforme un ensemble de particules lâches en un solide dense, solide et fonctionnel en activant la diffusion atomique sans faire fondre le matériau.

Qu'est-ce que le frittage ? Un regard au-delà de la température

De la poudre au solide

Le frittage est un processus thermique qui lie les particules entre elles, augmentant la densité et la résistance d'un matériau. Il se produit à des températures inférieures au point de fusion du matériau.

Imaginez une collection de grains microscopiques pressés ensemble. Lorsqu'ils sont chauffés, les atomes aux points de contact entre ces grains deviennent mobiles et diffusent à travers les frontières, fusionnant efficacement les particules en une masse solide et cohérente.

L'objectif : Atteindre la densité maximale

L'objectif principal du frittage est de réduire ou d'éliminer la porosité (l'espace vide) entre les particules initiales. Au fur et à mesure que les particules fusionnent, ces vides se rétrécissent et disparaissent.

Une pièce correctement frittée est nettement plus dense et plus solide que son état pré-fritté, ou « vert ». La température est la variable critique qui détermine la vitesse et l'efficacité de ce processus de densification.

Pourquoi la température varie si radicalement selon le matériau

Céramiques traditionnelles (ex. : Argile)

Pour des matériaux comme l'argile, la phase initiale de frittage commence à des températures relativement basses, autour de 800°C à 900°C.

À ce stade, les particules d'argile commencent à fusionner, créant un matériau dur et poreux connu sous le nom de « terre cuite » (bisque). Ce n'est pas une densification complète, mais une étape essentielle dans la création d'un corps céramique durable. La vitrification complète, qui crée une structure vitreuse, nécessite des températures encore plus élevées.

Céramiques avancées (ex. : Zircone)

Les céramiques haute performance comme la zircone, utilisées dans des applications exigeantes telles que les restaurations dentaires et les composants industriels, nécessitent beaucoup plus d'énergie thermique pour être correctement frittées.

Ces matériaux sont cuits dans des fours fonctionnant entre 1 400°C et 1 600°C. Des études montrent que pour la zircone, la résistance maximale est généralement atteinte lorsqu'elle est cuite dans une fenêtre plus étroite d'environ 1 500°C à 1 550°C.

Comprendre les compromis : La criticité de la précision

La température correcte n'est pas une suggestion ; c'est une exigence fondamentale pour obtenir les propriétés souhaitées du matériau. S'écarter de la plage optimale compromet directement l'intégrité du produit final.

Sous-frittage : Le risque de faiblesse

Cuire à une température trop basse ou pendant une durée trop courte entraîne un frittage incomplet.

Les particules ne fusionnent pas complètement, laissant une porosité importante. Cela crée une restauration ou un composant faible et cassant, très susceptible de se fracturer sous contrainte.

Sur-frittage : Le risque de dureté et d'écaillage

Inversement, cuire à une température trop élevée ou pendant une durée trop longue peut provoquer un sur-frittage.

Cela entraîne une croissance excessive des grains dans la microstructure du matériau. Bien que cela puisse sembler bénéfique, cela peut rendre la pièce finale trop dure et paradoxalement sujette à l'écaillage ou à la fissuration, car des contraintes internes peuvent s'accumuler.

Faire le bon choix pour votre objectif

La bonne température fait partie d'un programme de cuisson complet, qui comprend également le taux d'augmentation de la température (vitesse de montée en température) et la durée au pic de température (temps de maintien).

- Si votre objectif principal est de travailler avec de l'argile traditionnelle : Une température de 800–900°C est votre objectif pour la cuisson initiale en terre cuite (bisque), qui durcit l'argile et la prépare pour l'émaillage.

- Si votre objectif principal est de traiter de la zircone haute résistance : Respectez strictement la plage spécifiée par le fabricant, généralement 1 400–1 600°C, en visant la fenêtre optimale de 1 500–1 550°C pour maximiser la résistance.

- Si votre objectif principal est d'assurer une intégrité maximale du matériau : Consultez toujours la fiche technique du matériau pour le profil de cuisson complet, car la température, la vitesse de montée en température et le temps de maintien agissent ensemble pour définir les propriétés finales.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément l'énergie pour libérer tout le potentiel intégré dans votre matériau.

Tableau récapitulatif :

| Type de matériau | Plage de température de frittage typique | Application clé |

|---|---|---|

| Argiles traditionnelles | 800°C – 900°C | Terre cuite (bisque), durcissement initial |

| Céramiques avancées (ex. : Zircone) | 1 400°C – 1 600°C | Restaurations dentaires, composants haute résistance |

Obtenez des résultats de frittage parfaits avec KINTEK

Maîtriser le profil thermique précis est essentiel pour transformer les matériaux en poudre en composants solides et denses. Que vous frittiez des argiles traditionnelles ou des céramiques techniques avancées comme la zircone, le bon four fait toute la différence.

KINTEK fournit les solutions haute température avancées dont votre laboratoire a besoin :

- Fours conçus avec précision : Nos fours à moufle, à tube, sous vide et à atmosphère sont conçus pour un contrôle exact de la température et un chauffage uniforme jusqu'à 1 600°C et au-delà.

- Personnalisation approfondie : Nous adaptons nos systèmes — y compris les éléments chauffants, l'isolation et le logiciel de contrôle — pour répondre à vos exigences spécifiques en matière de matériau et de profil de frittage.

- Fiabilité éprouvée : Tirez parti de notre expertise interne en matière de fabrication et de R&D pour garantir des résultats constants et reproductibles pour vos applications les plus exigeantes.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut être personnalisé pour vos matériaux uniques et vos objectifs thermiques.

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique