En bref, le rôle clé du broyeur est de broyer et d'affiner les matières premières pour augmenter considérablement leur surface. Ce changement physique est la première étape critique qui accélère et améliore les réactions chimiques nécessaires à la production réussie de magnésium, garantissant ainsi un processus à la fois efficace et complet.

L'acte de broyage ne consiste pas simplement à réduire la taille des matériaux ; il s'agit d'un processus fondamental qui dicte directement la vitesse et l'efficacité des réactions chimiques ultérieures en maximisant la surface réactive des matières premières.

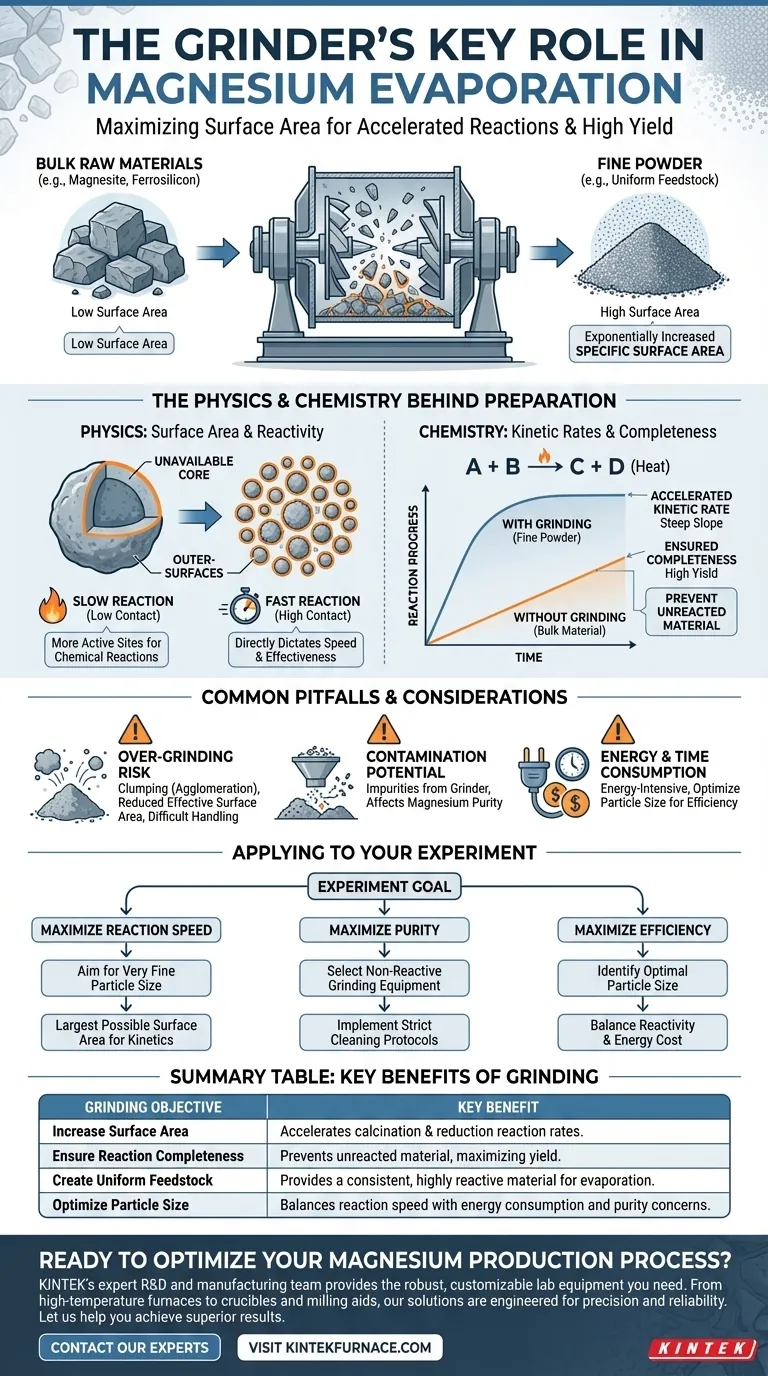

La physique derrière la préparation

Le succès d'une expérience d'évaporation du magnésium commence bien avant tout chauffage. L'état physique initial des matières premières, telles que la magnésite et l'alliage de ferro-silicium, prépare le terrain pour l'ensemble du processus.

Le problème des matériaux en vrac

Les matériaux en vrac, non raffinés, ont un faible rapport surface/volume. Cela signifie que seule la couche la plus externe du matériau est disponible pour réagir, ce qui entraîne des transformations chimiques lentes et souvent incomplètes.

Le rôle de l'augmentation de la surface

Le broyage réduit ces matériaux en vrac en une poudre fine. Cette action augmente exponentiellement la surface spécifique, c'est-à-dire la surface totale du matériau exposée par unité de masse.

Cette surface nouvellement exposée devient le site actif des réactions chimiques ultérieures, créant ainsi la base d'un processus hautement efficace.

L'impact chimique du broyage

En modifiant la forme physique des matériaux, le broyeur améliore directement deux facteurs cinétiques chimiques critiques : la vitesse de réaction et l'achèvement.

Accélérer la vitesse de réaction

Une plus grande surface permet plus de points de contact entre les réactifs à tout moment donné. Cela améliore considérablement la vitesse cinétique des réactions de calcination et de réduction qui produisent de la vapeur de magnésium.

Essentiellement, la réaction peut se dérouler beaucoup plus rapidement car une plus grande partie du matériau est prête et disponible pour réagir simultanément.

Assurer l'achèvement de la réaction

Avec une plus grande surface réactive, les réactions sont plus susceptibles d'aller à leur terme. Cela évite de laisser des matériaux non réagis, ce qui augmente le rendement global et l'efficacité de l'extraction du magnésium.

Le résultat final est la création d'une matière première uniforme et hautement réactive, qui est l'objectif principal de l'étape de préparation. Sans cette étape, l'expérience serait inefficace et donnerait de mauvais résultats.

Pièges et considérations courants

Bien que crucial, le processus de broyage lui-même nécessite un contrôle minutieux pour éviter d'introduire de nouveaux problèmes qui pourraient compromettre l'expérience.

Le risque de sur-broyage

Broyer les matériaux trop finement peut parfois être contre-productif. Les poudres extrêmement fines peuvent être difficiles à manipuler, peuvent devenir aéroportées, ou peuvent entraîner un agglomérat, ce qui réduit en fait la surface effective.

Risque de contamination

L'équipement de broyage lui-même peut être une source de contamination. De minuscules fragments des surfaces du broyeur peuvent se mélanger aux matières premières, introduisant des impuretés qui peuvent affecter la pureté du produit magnésien final.

Consommation d'énergie et de temps

Le broyage est un processus énergivore. L'optimisation de la taille des particules est essentielle : atteindre une taille suffisamment fine pour une réaction efficace sans gaspiller une énergie excessive ou du temps dans un broyage inutile.

Application à votre expérience

Le degré et la méthode de broyage doivent être directement alignés sur les objectifs spécifiques de votre expérience d'évaporation et de condensation du magnésium.

- Si votre objectif principal est de maximiser la vitesse de réaction : Vous devriez viser une taille de particule très fine pour créer la plus grande surface spécifique possible, accélérant ainsi la cinétique.

- Si votre objectif principal est de maximiser la pureté : Vous devez sélectionner soigneusement des équipements de broyage fabriqués à partir de matériaux non réactifs et mettre en œuvre des protocoles de nettoyage stricts pour éviter la contamination.

- Si votre objectif principal est l'efficacité du processus et la rentabilité : Vous devez identifier la taille de particule optimale qui offre une réactivité élevée sans entraîner des coûts énergétiques excessifs dus à un sur-broyage.

En fin de compte, maîtriser l'étape de broyage est la première étape vers l'obtention d'un processus de production de magnésium contrôlé et réussi.

Tableau récapitulatif :

| Objectif du broyage | Bénéfice clé pour la production de magnésium |

|---|---|

| Augmenter la surface | Accélère les vitesses de réaction de calcination et de réduction. |

| Assurer l'achèvement de la réaction | Prévient les matériaux non réagis, maximisant le rendement. |

| Créer une matière première uniforme | Fournit un matériau cohérent et hautement réactif pour l'évaporation. |

| Optimiser la taille des particules | Équilibre la vitesse de réaction avec la consommation d'énergie et les préoccupations de pureté. |

Prêt à optimiser votre processus de production de magnésium ?

La préparation précise des matières premières est le fondement d'une expérience réussie. Le bon équipement de broyage est essentiel pour obtenir la surface spécifique et la pureté dont votre recherche a besoin.

L'équipe d'experts R&D et de fabrication de KINTEK fournit l'équipement de laboratoire robuste et personnalisable dont vous avez besoin. Des fours à haute température pour l'évaporation aux creusets et aux aides au broyage, nos solutions sont conçues pour la précision et la fiabilité.

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos produits peuvent être adaptés à vos besoins spécifiques en matière d'expériences d'évaporation et de condensation du magnésium.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré