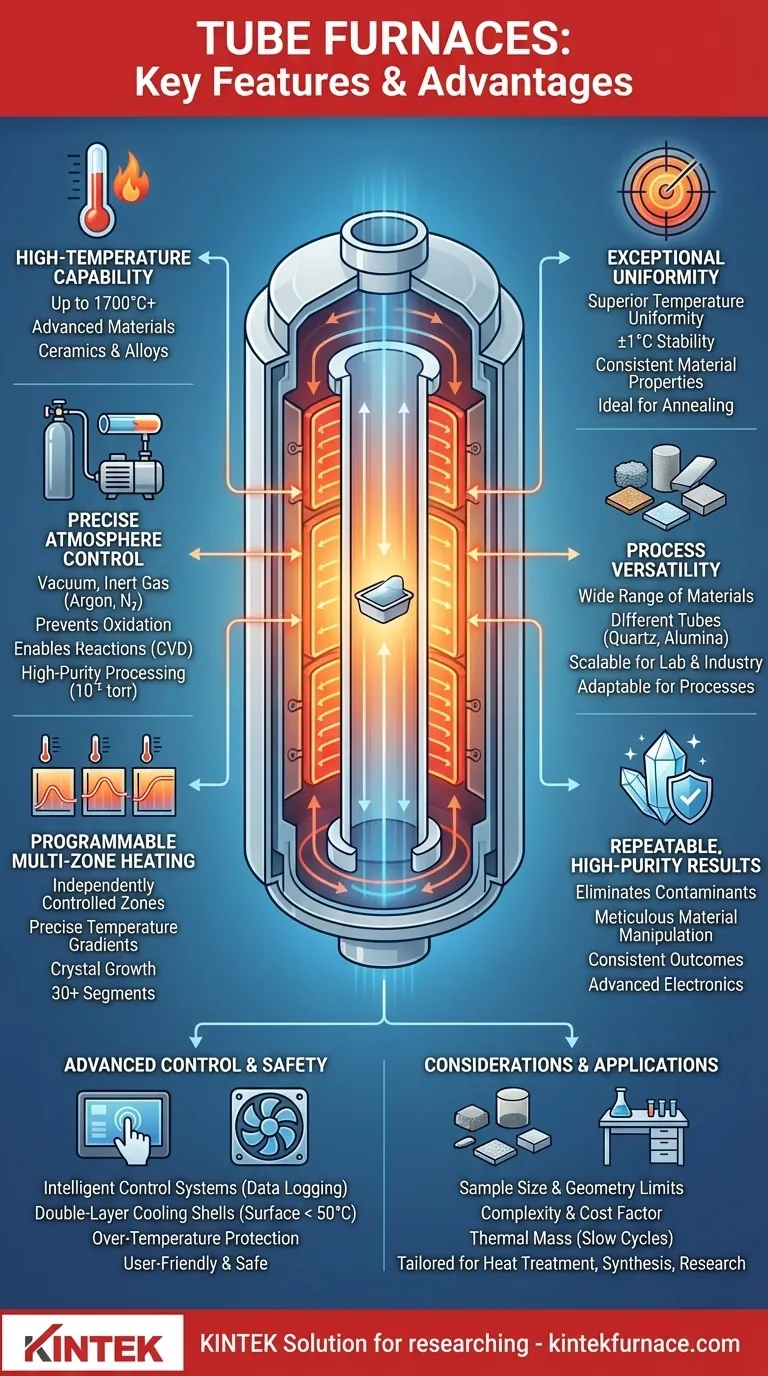

Fondamentalement, un four tubulaire offre un contrôle inégalé sur l'environnement de traitement thermique. Ses principales caractéristiques incluent une capacité à haute température (dépassant souvent 1700°C), une régulation précise de la température multizone, et la capacité de maintenir une atmosphère spécifique, telle qu'un vide ou un gaz inerte. Ces caractéristiques se traduisent par les principaux avantages d'une uniformité de chauffage exceptionnelle, d'une polyvalence de processus pour une large gamme de matériaux, et de résultats reproductibles et de haute pureté.

Un four tubulaire ne doit pas être considéré simplement comme un four à haute température, mais comme un instrument de précision. Sa véritable valeur réside dans sa capacité à manipuler méticuleusement les propriétés des matériaux en créant un environnement thermique très uniforme, contrôlable et isolé.

Le principe fondamental : un environnement contrôlé

Un four tubulaire est conçu autour d'un tube central en céramique ou en quartz qui contient l'échantillon. Des éléments chauffants entourent ce tube, créant un système qui excelle à fournir une énergie thermique précise dans une atmosphère étroitement contrôlée.

Capacité à haute température

Les fours tubulaires sont conçus pour atteindre et maintenir des températures très élevées, de nombreux modèles fonctionnant en continu jusqu'à 1700°C et atteignant des maximums de 1800°C ou plus. Cette capacité est essentielle pour le traitement de matériaux avancés comme les céramiques techniques, les alliages et certains nanomatériaux.

Uniformité de température inégalée

La conception cylindrique garantit que la chaleur est irradiée uniformément de tous les côtés vers le centre du tube. Il en résulte une uniformité de température supérieure sur l'échantillon, un facteur critique pour des processus comme le recuit, où des propriétés matérielles constantes sont l'objectif principal. La stabilité de la température est souvent contrôlée à ±1°C près.

Contrôle précis de l'atmosphère

Le tube clos est la caractéristique distinctive du four, permettant un contrôle complet de l'environnement gazeux. En connectant une pompe à vide ou un système de distribution de gaz, les opérateurs peuvent effectuer des processus dans des conditions spécifiques.

Ceci est essentiel pour :

- Prévenir l'oxydation : L'utilisation d'un gaz inerte comme l'argon ou l'azote protège les matériaux sensibles de la réaction avec l'oxygène à hautes températures.

- Permettre des réactions : Des processus comme le dépôt chimique en phase vapeur (CVD) reposent sur l'introduction de gaz précurseurs spécifiques dans la zone chaude pour déposer des films minces.

- Traitement de haute pureté : Un vide peut être utilisé pour éliminer les contaminants atmosphériques, certains systèmes atteignant des niveaux aussi bas que 10⁻⁵ torr.

Contrôle avancé et facilité d'utilisation

Les fours tubulaires modernes intègrent des composants électroniques sophistiqués et une conception réfléchie pour améliorer la précision, la répétabilité et la facilité d'utilisation.

Chauffage programmable, multizone

Au lieu d'une seule zone de chauffage, de nombreux fours disposent de plusieurs zones contrôlées indépendamment sur toute la longueur du tube. Cela permet la création de gradients de température précis, essentiels pour des applications spécialisées comme la croissance cristalline ou certains types de réactions de transport chimique. Les contrôleurs permettent souvent 30 segments programmables ou plus pour exécuter automatiquement des profils de chauffage et de refroidissement complexes.

Systèmes de contrôle intelligents

Les fours modernes sont équipés d'interfaces conviviales, telles que des écrans tactiles couleur et des logiciels pour l'enregistrement des données. Ces systèmes réduisent le risque d'erreur humaine, garantissent la répétabilité des processus et permettent une surveillance à distance, ce qui est inestimable pour les expériences de longue durée ou la production continue.

Polyvalence des matériaux et de l'échelle

Le choix du matériau du tube – généralement le quartz pour les basses températures (<1200°C) ou l'alumine pour les hautes températures – permet d'adapter le four à différents processus chimiques. Bien que souvent utilisé en laboratoire, la conception est évolutive, et plusieurs fours tubulaires peuvent être intégrés dans des lignes de production industrielles plus grandes.

Comprendre les compromis

Bien que puissants, les fours tubulaires sont un outil spécialisé avec des limitations spécifiques qui doivent être prises en compte.

Taille et géométrie de l'échantillon

La contrainte principale est le diamètre du tube. Cela limite la taille et la forme des échantillons pouvant être traités, rendant les fours tubulaires moins adaptés aux objets volumineux ou de forme irrégulière par rapport à un four à boîte ou à moufle.

Complexité et coût

Des fonctionnalités avancées comme le contrôle multizone, la compatibilité avec un vide poussé et les systèmes sophistiqués de mélange de gaz ajoutent une complexité et un coût significatifs. Un four simple zone de base est bien plus abordable qu'un système CVD multizone.

Masse thermique et temps de cycle

L'isolation céramique requise pour la stabilité à haute température confère au four une masse thermique significative. Cela signifie que les cycles de chauffage et, surtout, de refroidissement peuvent être lents. Cependant, certaines conceptions comportent un mécanisme coulissant ou de division pour déplacer le tube hors de la zone de chauffage pour un refroidissement rapide.

Conçu pour la sécurité de l'opérateur

Le fonctionnement à des températures extrêmes exige une attention particulière à la sécurité. Les fours tubulaires intègrent des caractéristiques clés pour protéger l'utilisateur et l'environnement du laboratoire.

Enveloppes de refroidissement à double couche

La plupart des fours modernes sont dotés d'un boîtier en acier à double couche avec un ventilateur de refroidissement interne. Cette conception dissipe activement la chaleur, maintenant la température de surface externe basse – souvent inférieure à 50°C – même lorsque la température interne dépasse 1000°C.

Protection contre la surchauffe

Des circuits de sécurité intégrés coupent automatiquement le four si la température dépasse une limite définie, évitant ainsi d'endommager l'équipement et l'échantillon.

Choisir le bon four pour votre application

La configuration idéale du four tubulaire dépend entièrement de vos exigences spécifiques en matière de processus.

- Si votre objectif principal est le traitement thermique (recuit, frittage) : Donnez la priorité à un four avec une uniformité de température exceptionnelle documentée sur une longue zone chaude pour garantir des résultats cohérents.

- Si votre objectif principal est la synthèse de matériaux (CVD, croissance cristalline) : Un four multizone est essentiel pour créer des gradients de température précis, et un système robuste de distribution et de contrôle des gaz est non négociable.

- Si votre objectif principal est la recherche générale en laboratoire : Un four tubulaire à fente polyvalent à zone unique avec des tubes de quartz et d'alumine interchangeables et des capacités de vide/gaz de base offre la plus grande flexibilité.

En comprenant ces capacités fondamentales, vous pouvez choisir en toute confiance un four tubulaire qui sert non seulement de source de chaleur, mais aussi d'instrument de précision pour atteindre vos objectifs.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Capacité à haute température (jusqu'à 1800°C) | Permet le traitement de matériaux avancés comme les céramiques et les alliages |

| Contrôle précis de la température multizone | Assure un chauffage uniforme et des résultats reproductibles pour le recuit et le frittage |

| Contrôle de l'atmosphère (vide, gaz inerte) | Prévient l'oxydation, prend en charge les processus de haute pureté comme le CVD |

| Conception évolutive et caractéristiques de sécurité | Adaptable des laboratoires à la production, avec des coques de refroidissement et une protection contre la surchauffe |

Prêt à élever les capacités de votre laboratoire avec un four tubulaire de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de traitement thermique supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents