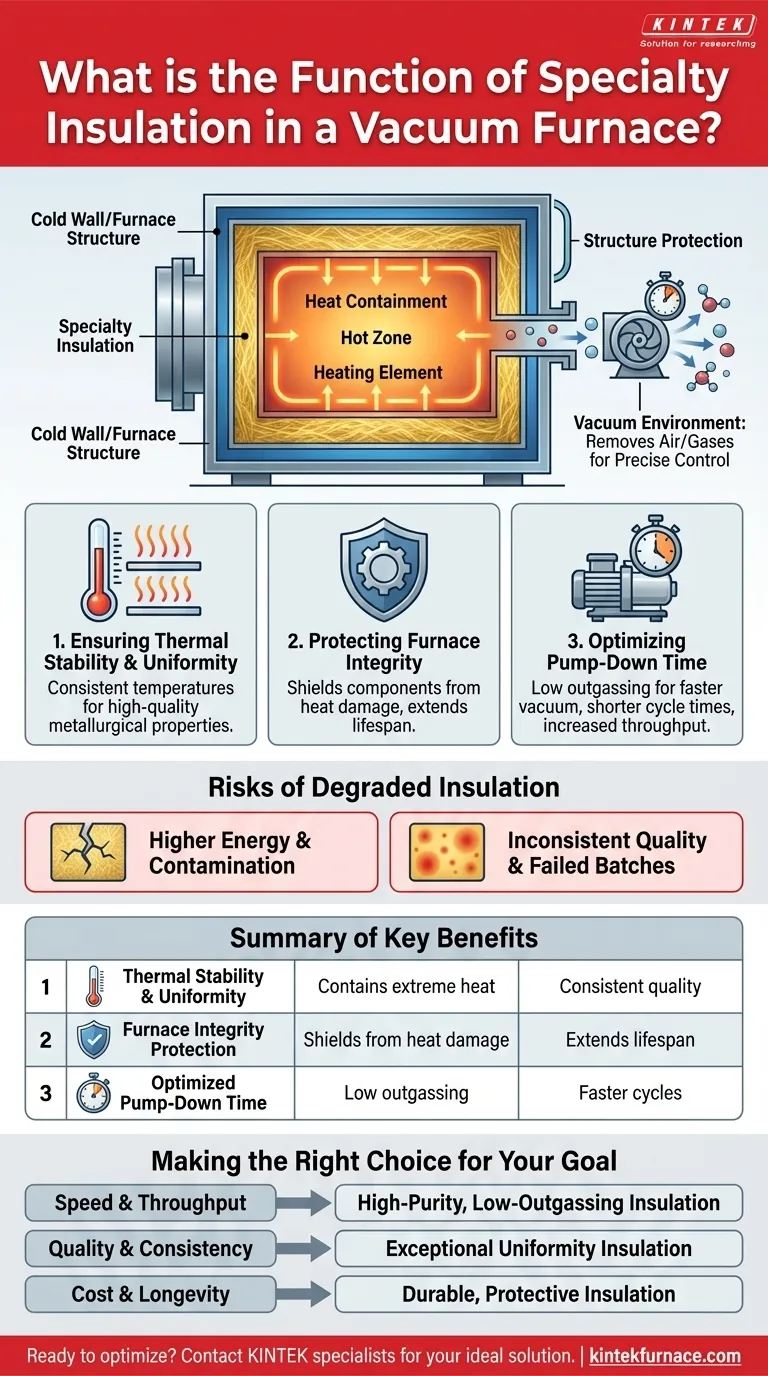

À la base, l'isolation spéciale dans un four sous vide remplit trois fonctions essentielles : elle contient la chaleur extrême dans la « zone chaude » pour la stabilité thermique, elle protège le reste de la structure du four contre les dommages dus à la chaleur et elle influence directement la vitesse et l'efficacité du processus de vide lui-même. Ces fonctions sont essentielles pour obtenir les résultats constants et de haute qualité attendus du traitement thermique sous vide.

La fonction de l'isolation spéciale va au-delà du simple confinement de la chaleur. C'est un composant de performance actif qui dicte l'efficacité du four, la vitesse du processus et la qualité finale du matériau traité en assurant l'uniformité thermique et en minimisant la contamination gazeuse.

L'objectif de l'environnement sous vide

Avant d'examiner l'isolation, il est essentiel de comprendre pourquoi un vide est nécessaire. Un four sous vide crée un environnement contrôlé en éliminant l'air et d'autres gaz d'une chambre scellée avant le début du chauffage.

Prévention de l'oxydation et de la contamination

L'objectif principal est d'éliminer les gaz réactifs comme l'oxygène. Cela empêche les réactions chimiques indésirables telles que l'oxydation et la contamination, ce qui est crucial lors du traitement de métaux et de céramiques sensibles.

Obtention d'un contrôle de processus précis

Le vide permet un chauffage extrêmement précis et uniforme. Sans air pour interférer avec le transfert de chaleur, le four peut exécuter des cycles de traitement thermique complexes tels que le recuit, le frittage ou la trempe avec un haut degré de répétabilité.

Les trois fonctions principales de l'isolation spéciale

L'isolation spéciale est ce qui permet au four d'accomplir ces tâches efficacement. Ce n'est pas seulement une barrière passive ; elle est fondamentale au fonctionnement du four.

Assurer la stabilité et l'uniformité thermiques

La fonction la plus évidente de l'isolation est de maintenir la chaleur intense générée par les éléments chauffants confinée dans la zone chaude désignée. Cela permet au four d'atteindre et de maintenir de manière fiable sa température cible avec une perte d'énergie minimale.

Ce confinement thermique garantit que le matériau traité est chauffé uniformément, ce qui est essentiel pour obtenir les propriétés métallurgiques ou céramiques souhaitées sur l'ensemble de la pièce.

Protéger l'intégrité du four

Les températures à l'intérieur d'une zone chaude peuvent être extrêmes. L'isolation spéciale agit comme un bouclier, protégeant la chambre extérieure du four (la « paroi froide »), les joints et autres composants sensibles contre les dommages thermiques.

Sans isolation efficace, l'intégrité structurelle de l'ensemble du four serait compromise, entraînant une défaillance prématurée et des réparations coûteuses.

Optimiser le temps de pompage

Une fonction moins intuitive mais critique est l'impact de l'isolation sur les performances du vide. Tous les matériaux, y compris l'isolation, peuvent piéger l'air, l'humidité et d'autres gaz. Lorsqu'ils sont chauffés, ils libèrent ces gaz dans un processus appelé dégazage.

L'isolation spéciale de haute qualité est conçue pour un faible dégazage. Cela signifie qu'elle libère très peu de gaz piégés pendant le cycle de chauffage, permettant aux pompes à vide d'évacuer la chambre plus rapidement et d'atteindre un vide plus poussé. Cela se traduit directement par des temps de cycle plus courts et une augmentation du débit.

Comprendre les compromis

Le choix et l'état de l'isolation de votre four ne sont pas des détails mineurs ; ils ont des conséquences directes sur l'ensemble de votre opération.

Le coût de l'isolation dégradée

Au fil du temps, toute isolation se dégrade. Lorsque cela se produit, son efficacité thermique diminue, obligeant le four à consommer plus d'énergie pour maintenir la température.

L'isolation dégradée devient également une source de contamination. Elle peut absorber plus d'humidité et de contaminants lorsque le four est ouvert à l'atmosphère, entraînant un dégazage important et des temps de pompage considérablement plus longs.

Le risque d'incohérence du processus

Si l'isolation ne parvient pas à assurer un confinement thermique uniforme, vous créerez des points chauds et froids à l'intérieur du four. Cette incohérence thermique conduit directement à une qualité de produit incohérente, à des lots échoués et à un gaspillage de ressources.

Faire le bon choix pour votre objectif

Le système d'isolation est directement lié à vos objectifs opérationnels.

- Si votre objectif principal est la vitesse du processus et le débit : Vous avez besoin d'une isolation de haute pureté et à faible dégazage pour minimiser le temps de pompage et raccourcir les cycles.

- Si votre objectif principal est la qualité et la cohérence du produit : Votre priorité est une isolation qui offre une uniformité thermique exceptionnelle pour garantir des résultats répétables et de haute qualité.

- Si votre objectif principal est le coût opérationnel et la longévité : Vous avez besoin d'une isolation durable qui protège les composants du four contre les dommages dus à la chaleur et minimise la consommation d'énergie tout au long de sa durée de vie.

En fin de compte, considérer l'isolation spéciale comme un composant de performance clé est la clé pour libérer tout le potentiel de votre four sous vide.

Tableau récapitulatif :

| Fonction | Avantage clé | Impact sur le processus |

|---|---|---|

| Stabilité et uniformité thermiques | Contient la chaleur extrême dans la zone chaude | Assure des propriétés matérielles constantes et de haute qualité |

| Protection de l'intégrité du four | Protège la paroi froide et les composants des dommages dus à la chaleur | Prolonge la durée de vie du four et réduit les coûts de réparation |

| Temps de pompage optimisé | Faible dégazage pour une réalisation plus rapide du vide | Augmente le débit et raccourcit les temps de cycle |

Prêt à optimiser les performances de votre four sous vide ? La bonne isolation spéciale est essentielle pour obtenir une uniformité thermique, une vitesse de processus et une cohérence de produit. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques. Laissez nos spécialistes vous aider à choisir la solution d'isolation idéale pour vos objectifs — contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue