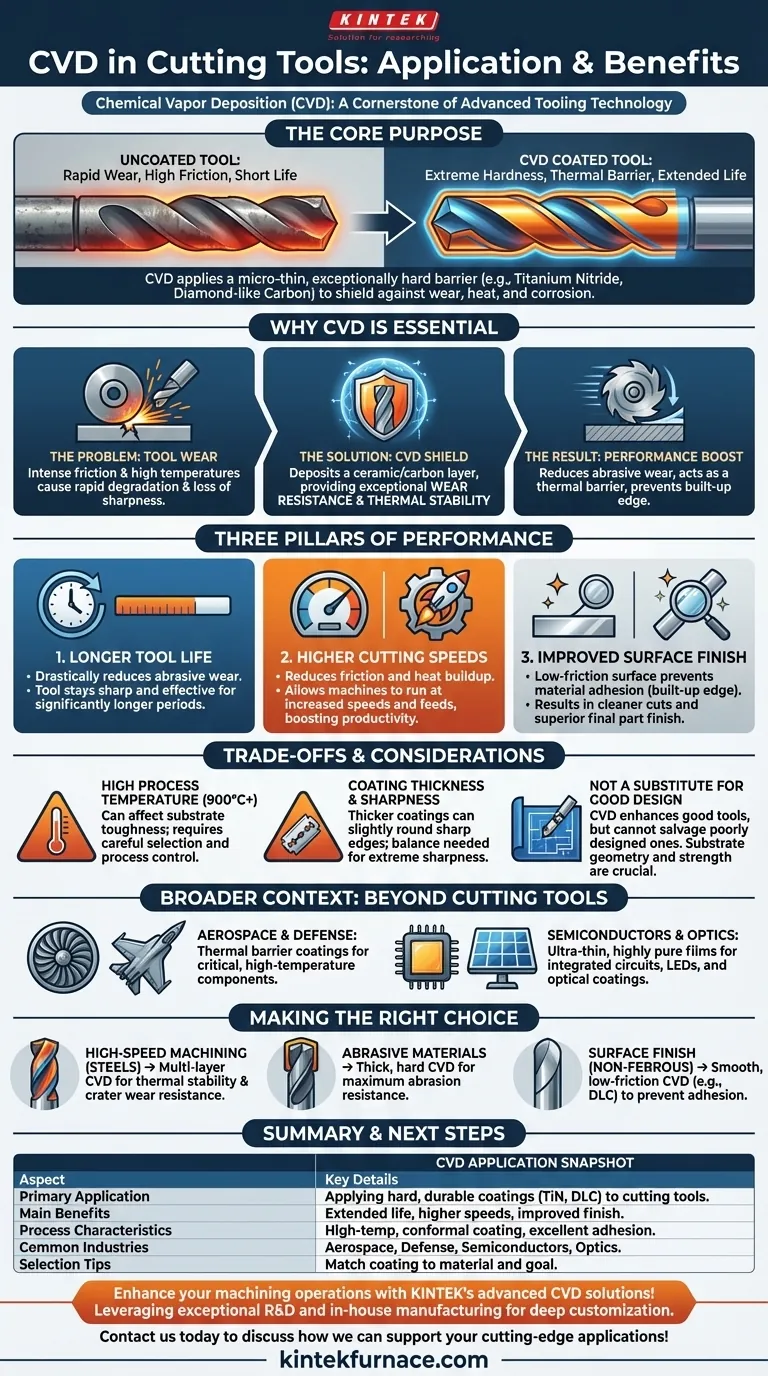

Dans la technologie des outils de coupe, la Déposition Chimique en Phase Vapeur (CVD) est un processus fondamental utilisé pour appliquer un revêtement exceptionnellement dur et durable sur la surface d'outils tels que les forets, les fraises et les plaquettes. Des matériaux comme le nitrure de titane ou le carbone de type diamant sont déposés sous forme de film mince, améliorant fondamentalement la résistance de l'outil à l'usure, à la chaleur et à la corrosion. Cela améliore directement les performances de l'outil, prolonge sa durée de vie opérationnelle et augmente l'efficacité d'usinage.

Le but principal de l'application du CVD aux outils de coupe est de créer une barrière protectrice beaucoup plus dure et chimiquement stable que le matériau de l'outil sous-jacent. Ce revêtement protège l'arête de coupe de la friction intense, de la chaleur et de l'abrasion de l'usinage, permettant des vitesses de coupe plus élevées, une durée de vie plus longue de l'outil et des finitions de surface supérieures.

Pourquoi le CVD est essentiel pour l'usinage moderne

Le CVD n'est pas seulement un ajout ; c'est un processus transformateur qui redéfinit les limites de la capacité d'un outil de coupe. Il aborde les défis fondamentaux inhérents à toutes les opérations de coupe de matériaux.

Le problème fondamental : l'usure de l'outil

Le mode de défaillance principal de tout outil de coupe est l'usure. Cela se produit par une friction intense, des températures élevées qui ramollissent l'arête de coupe, et des réactions chimiques entre l'outil et le matériau de la pièce à usiner. Un outil non revêtu se dégrade rapidement, perdant son tranchant et sa précision dimensionnelle.

Comment les revêtements CVD apportent une solution

Un revêtement CVD agit comme un bouclier. En déposant une couche micro-mince d'un matériau céramique ou à base de carbone extrêmement dur, le processus isole le substrat de l'outil, relativement plus faible, de l'environnement de coupe agressif. Cette couche offre une résistance à l'usure et une stabilité thermique exceptionnelles.

Les trois piliers de la performance

L'application d'un revêtement CVD offre trois avantages principaux :

- Durée de vie de l'outil prolongée : La dureté élevée du revêtement réduit drastiquement l'usure abrasive, ce qui signifie que l'outil reste tranchant et efficace pendant une période significativement plus longue.

- Vitesses de coupe plus élevées : Les revêtements CVD agissent comme une barrière thermique et réduisent la friction, permettant aux machines de fonctionner à des vitesses et des avances plus élevées sans défaillance prématurée de l'outil. Cela augmente directement la productivité.

- Meilleure finition de surface : La surface lisse et à faible friction du revêtement empêche le matériau de la pièce de coller à l'arête de coupe (un phénomène connu sous le nom de bavure rapportée), ce qui entraîne une coupe plus nette et une meilleure finition de surface sur la pièce finale.

Comprendre les compromis et les considérations

Bien que puissant, le processus CVD n'est pas sans ses caractéristiques spécifiques et ses compromis. Une compréhension claire de ces facteurs est essentielle pour une application et une sélection d'outils appropriées.

Température de processus élevée

Les processus CVD traditionnels fonctionnent à des températures élevées (souvent supérieures à 900 °C). Bien que cela contribue à créer un revêtement très dense et bien adhérent, cela peut potentiellement affecter le matériau de l'outil sous-jacent, comme la réduction de la ténacité de certaines nuances de carbure. Cela doit être géré par une sélection rigoureuse du substrat et un contrôle du processus.

Épaisseur du revêtement et tranchant de l'arête

Les revêtements CVD sont « conformes », ce qui signifie qu'ils recouvrent toutes les surfaces uniformément. Cependant, un revêtement plus épais peut légèrement augmenter le rayon d'une arête de coupe très affûtée. Pour les applications nécessitant une netteté extrême, ce compromis entre l'intégrité de l'arête et la résistance à l'usure doit être soigneusement équilibré.

Pas un substitut à une bonne conception d'outil

Un revêtement ne peut pas réparer un outil mal conçu. Le substrat doit avoir la géométrie, la résistance et la ténacité appropriées pour l'application. Un revêtement CVD améliore un bon outil ; il ne sauve pas un mauvais.

Le contexte plus large des applications CVD

La fiabilité du CVD dans les outils de coupe est soulignée par son utilisation généralisée dans d'autres domaines exigeants et de haute technologie. Cela démontre la robustesse et la polyvalence de la technologie.

Aérospatiale et défense

Dans l'industrie aérospatiale, le CVD est utilisé pour appliquer des revêtements de barrière thermique et résistants à l'usure sur des composants critiques comme les aubes de turbine, qui doivent fonctionner de manière fiable dans des environnements extrêmement chauds et corrosifs.

Semi-conducteurs et optique

L'industrie électronique dépend fortement du CVD pour déposer les films ultra-minces et très purs nécessaires à la fabrication de circuits intégrés, de LED et de panneaux solaires. De même, il est utilisé en optique pour créer des revêtements anti-réfléchissants et protecteurs sur les lentilles et autres instruments.

Faire le bon choix pour votre objectif

La sélection d'un outil revêtu nécessite de faire correspondre ses propriétés à votre objectif d'usinage spécifique. Le revêtement est une partie essentielle du système d'outil.

- Si votre objectif principal est l'usinage à grande vitesse des aciers : Choisissez un outil avec un revêtement CVD multicouche optimisé pour la stabilité thermique et la résistance à l'usure par cratérisation.

- Si votre objectif principal est de prolonger la durée de vie de l'outil dans les matériaux abrasifs : Sélectionnez un outil avec un revêtement CVD épais et dur, conçu spécifiquement pour une résistance maximale à l'abrasion.

- Si votre objectif principal est d'améliorer la finition de surface sur des matériaux non ferreux : Un outil avec un revêtement très lisse et à faible friction comme le carbone de type diamant (DLC) empêchera l'adhérence du matériau et produira des résultats supérieurs.

En tirant parti de la puissance protectrice des revêtements CVD, vous pouvez choisir des outils qui se traduisent directement par une productivité accrue, des coûts opérationnels réduits et des pièces de meilleure qualité.

Tableau récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Application Principale | Application de revêtements durs et durables (ex. : nitrure de titane, carbone de type diamant) sur les outils de coupe |

| Principaux Avantages | Durée de vie prolongée de l'outil, vitesses de coupe plus élevées, meilleure finition de surface |

| Caractéristiques du Processus | Fonctionnement à haute température, revêtement conforme, excellente adhérence |

| Industries Courantes | Aérospatiale, défense, semi-conducteurs, optique |

| Conseils de Sélection | Faire correspondre le revêtement au matériau (ex. : multicouche pour les aciers, revêtements épais pour les abrasifs, DLC pour les non-ferreux) |

Améliorez vos opérations d'usinage avec les solutions CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les CVD/PECVD, à moufle, tubulaires, rotatifs, et à vide et atmosphère. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, augmentant les performances et la productivité des outils. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de pointe !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique