Le treillis de nickel fonctionne comme le substrat de réaction principal dans le système de génération de chaleur anormale. Placé directement contre la surface interne du réacteur en acier inoxydable, il fournit le milieu nécessaire à l'interaction du nickel et de l'hydrogène dans des conditions chauffées, entraînant ainsi la production d'excès de chaleur.

Le treillis n'est pas simplement un composant structurel ; c'est le moteur actif du système. En offrant une densité élevée de sites de réaction purifiés, il maximise la probabilité des interactions spécifiques nickel-hydrogène requises pour déclencher des effets thermiques anormaux.

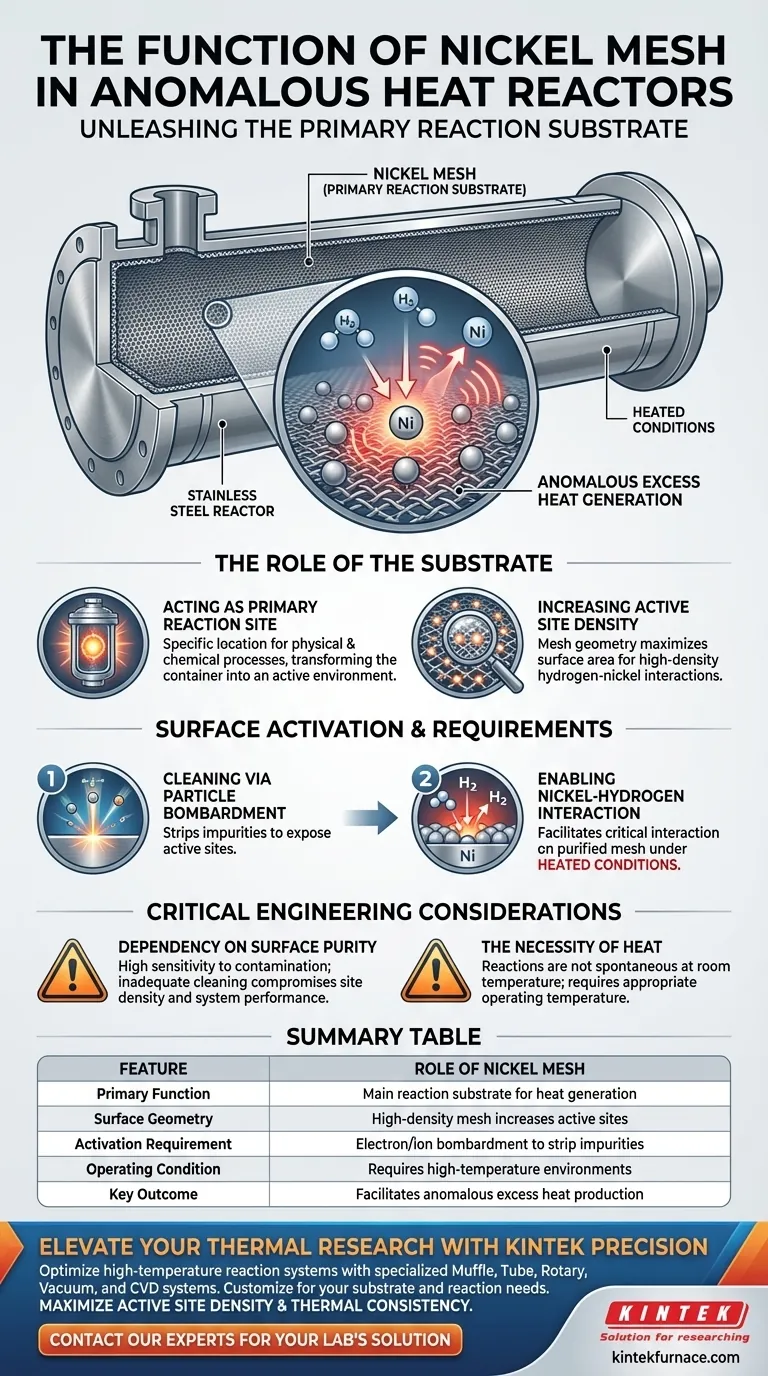

Le rôle du substrat

Agir comme site de réaction principal

La fonction principale du treillis de nickel est de servir de substrat de réaction principal. C'est l'endroit spécifique où se déroulent les processus physiques et chimiques qui animent le système.

En revêtant la paroi interne du réacteur en acier inoxydable, le treillis transforme le récipient d'un simple conteneur en un environnement énergétique actif.

Augmenter la densité des sites actifs

La géométrie d'un treillis est critique par rapport à une surface plane. Cette configuration est conçue pour fournir une densité élevée de sites de réaction actifs.

Une densité de sites plus élevée augmente la surface disponible pour l'interaction de l'hydrogène avec le nickel, influençant directement le potentiel du système à générer de la chaleur.

Exigences d'activation de surface

Nettoyage par bombardement de particules

Le simple fait de placer du nickel à l'intérieur du réacteur est insuffisant ; l'état de surface est primordial. Le treillis doit être soumis à un bombardement d'électrons ou d'ions.

Ce processus est utilisé pour éliminer les impuretés qui se forment naturellement sur le métal. Ces impuretés peuvent bloquer les sites de réaction et inhiber les performances du système.

Permettre l'interaction nickel-hydrogène

Une fois la surface purifiée, le treillis devient très réactif. Dans des conditions chauffées, cette surface préparée facilite l'interaction critique entre le réseau de nickel et l'hydrogène.

C'est cette interaction spécifique sur la surface propre du treillis qui favorise la génération d'un excès de chaleur anormal.

Considérations d'ingénierie critiques

Dépendance de la pureté de la surface

La dépendance au bombardement d'électrons ou d'ions indique une grande sensibilité à la contamination. Si le treillis n'est pas correctement nettoyé, la densité des sites actifs sera compromise, entraînant probablement une défaillance du système.

La nécessité de la chaleur

La réaction n'est pas spontanée à température ambiante. La référence indique explicitement que ces interactions se produisent dans des conditions chauffées, ce qui signifie que le treillis ne fonctionne que lorsque le réacteur est porté à la température de fonctionnement appropriée.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un système de chaleur anormale à base de nickel, concentrez-vous sur la qualité et la préparation de l'interface du treillis.

- Si votre objectif principal est de maximiser la production de chaleur : Privilégiez le bombardement rigoureux du treillis pour garantir la densité la plus élevée possible de sites de réaction propres et actifs.

- Si votre objectif principal est la cohérence du système : Assurez-vous que le treillis est positionné uniformément contre la paroi en acier inoxydable pour maintenir des conditions thermiques stables sur l'ensemble du substrat.

Le succès du réacteur dépend non seulement de la présence de nickel, mais aussi de la pureté et de l'activation de la surface du treillis.

Tableau récapitulatif :

| Caractéristique | Rôle du treillis de nickel dans les réacteurs |

|---|---|

| Fonction principale | Agit comme le principal substrat de réaction pour la génération de chaleur |

| Géométrie de surface | Le treillis à haute densité augmente les sites actifs pour l'interaction de l'hydrogène |

| Exigence d'activation | Doit subir un bombardement d'électrons/ions pour éliminer les impuretés |

| Condition de fonctionnement | Nécessite des environnements à haute température pour déclencher les réactions |

| Résultat clé | Facilite la production d'un excès de chaleur anormal |

Élevez votre recherche thermique avec la précision KINTEK

Prêt à optimiser vos systèmes de réaction à haute température ? KINTEK fournit l'équipement spécialisé nécessaire pour obtenir des résultats constants et à haut rendement. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de substrat et de réaction.

Maximisez la densité de vos sites actifs et la cohérence thermique dès aujourd'hui. Contactez nos experts techniques ici pour trouver la solution parfaite pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Références

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle d'une étuve à convection forcée dans la préparation du DPKB-S ? Optimisation de la synthèse du biochar et de la pureté des matériaux

- Pourquoi l'intervention d'un équipement de traitement thermique de précision est-elle essentielle pour les pièces AlSi10Mg ? Améliorer l'intégrité du LPBF

- Pourquoi la décomposition thermique dans un four à haute température est-elle nécessaire pour l'élimination du PVDF ? Optimiser l'efficacité du recyclage des batteries

- Pourquoi une stabilité de contrôle de haute température est-elle requise pour la cinétique de la méthode KAS ? Assurer des résultats précis de l'énergie d'activation

- Quelle est la fonction d'un four de laboratoire à haute température dans le prétraitement de la poudre de coquille d'œuf ? Optimisation des composites AA6061

- Quel rôle joue un four de pyrolyse dans la préparation des nanostructures de graphène ? Maîtriser la transformation des plastiques à haute valeur ajoutée

- Comment l'analyse des chemins de processus optimisés aide-t-elle à la sélection des équipements de laboratoire ? Guide d'expert pour le succès de la recherche

- Quelles conditions de traitement un four de chauffage industriel fournit-il lors du forgeage à chaud ? Optimisation des alliages Fe-Mn-Si