La transparence optique exige une pureté microstructurale distincte. Un environnement de vide poussé est obligatoire pendant le frittage par plasma pulsé (SPS) pour extraire de force l'air résiduel et l'humidité adsorbée des espaces entre les particules de poudre. Ce processus empêche l'encapsulation physique de gaz qui, autrement, créeraient des défauts de diffusion de la lumière au sein du matériau.

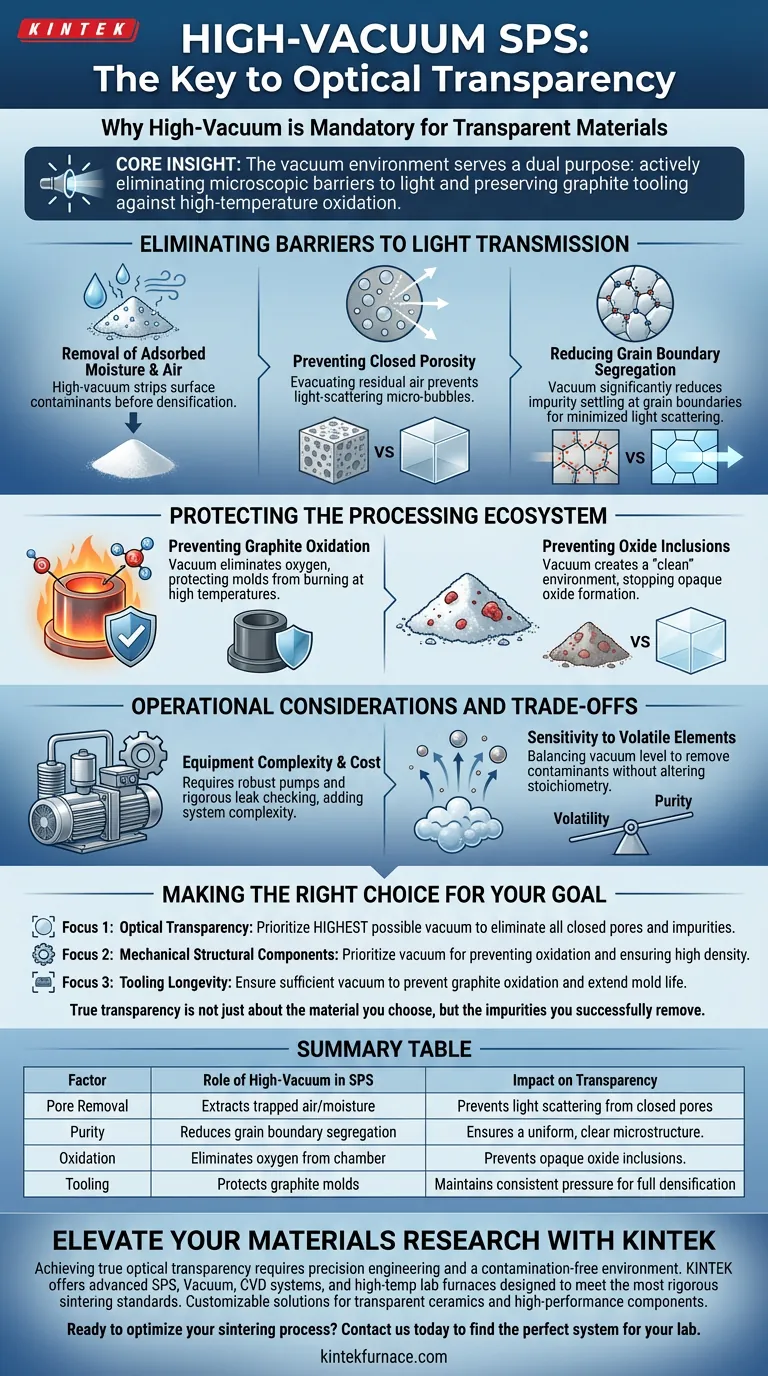

Idée clé : L'environnement sous vide remplit un double objectif : il élimine activement les barrières microscopiques à la lumière — telles que les pores fermés et les impuretés aux joints de grains — tout en préservant simultanément l'intégrité des outils en graphite contre l'oxydation à haute température.

Élimination des barrières à la transmission de la lumière

Pour obtenir la transparence, un matériau doit être exempt de défauts internes qui diffusent la lumière. L'environnement de vide poussé s'attaque aux causes profondes de ces défauts.

Élimination de l'humidité adsorbée et de l'air

Les poudres céramiques brutes adsorbent naturellement l'humidité et l'air à leur surface. Un environnement de vide poussé est requis pour éliminer ces contaminants avant que le processus de frittage ne densifie complètement le matériau.

Prévention de la porosité fermée

Le SPS est une technique de frittage rapide. Si l'air résiduel n'est pas évacué avant cette densification rapide, il se retrouve piégé entre les particules en fusion. Cela se traduit par des pores fermés — des bulles microscopiques à l'intérieur du matériau solide qui diffusent la lumière et rendent le produit final opaque plutôt que transparent.

Réduction de la ségrégation aux joints de grains

Les gaz impurs ont tendance à migrer vers les joints de grains du matériau et à s'y déposer. Le traitement sous vide réduit considérablement cette ségrégation. Des joints de grains propres sont essentiels pour minimiser la diffusion de la lumière et obtenir une haute qualité optique.

Protection de l'écosystème de traitement

Au-delà du matériau lui-même, l'environnement sous vide est essentiel pour l'entretien des équipements et des outils requis pour le processus.

Prévention de l'oxydation du graphite

Le SPS repose fortement sur les moules en graphite pour conduire le courant et appliquer la pression. Aux températures élevées requises pour le frittage, le graphite s'oxyde (brûle) rapidement s'il est exposé à l'oxygène. Un environnement de vide poussé élimine l'oxygène, protégeant les moules de la dégradation et assurant une application de pression constante.

Prévention des inclusions d'oxydes

Les conditions de vide empêchent l'oxydation du matériau en poudre lui-même pendant le chauffage. Cela crée un environnement de frittage "propre" qui arrête la formation d'inclusions d'oxydes. Ces inclusions agiraient autrement comme des défauts, dégradant à la fois la clarté optique et l'intégrité mécanique du matériau de masse.

Considérations opérationnelles et compromis

Bien qu'un vide poussé soit essentiel pour la transparence, il introduit des défis spécifiques qui doivent être gérés.

Complexité et coût de l'équipement

Le maintien d'un vide poussé ajoute une complexité significative au système SPS par rapport aux fours atmosphériques standard. Il nécessite des systèmes de pompage robustes et des contrôles d'étanchéité rigoureux pour garantir que le niveau de vide est suffisant pour éliminer efficacement les volatils adsorbés.

Sensibilité aux éléments volatils

Bien que le vide élimine les impuretés indésirables, il peut également entraîner l'évaporation d'éléments volatils désirés dans certains composés complexes. Les ingénieurs de procédés doivent équilibrer le niveau de vide pour éliminer les contaminants sans altérer la stœchiométrie du matériau.

Faire le bon choix pour votre objectif

Le niveau de rigueur du vide dépend fortement de l'application finale de votre matériau fritté.

- Si votre objectif principal est la transparence optique : Vous devez privilégier le vide le plus élevé possible pour éliminer tous les pores fermés et les impuretés aux joints de grains qui diffusent la lumière.

- Si votre objectif principal est les composants structurels mécaniques : Vous pouvez privilégier le vide principalement pour prévenir l'oxydation et assurer une haute densité, car les défauts optiques mineurs sont moins critiques.

- Si votre objectif principal est la longévité des outils : Vous devez vous assurer que le vide est suffisant pour prévenir l'oxydation du graphite, ce qui prolonge la durée de vie de vos moules coûteux.

La véritable transparence n'est pas seulement une question du matériau que vous choisissez, mais des impuretés que vous parvenez à éliminer.

Tableau récapitulatif :

| Facteur | Rôle du vide poussé dans le SPS | Impact sur la transparence |

|---|---|---|

| Élimination des pores | Extrait l'air/l'humidité piégés entre les particules | Prévient la diffusion de la lumière par les pores fermés |

| Pureté | Réduit la ségrégation aux joints de grains et les impuretés | Assure une microstructure uniforme et claire |

| Oxydation | Élimine l'oxygène de la chambre de frittage | Prévient les inclusions d'oxydes opaques dans le matériau |

| Outils | Protège les moules en graphite de la dégradation à haute température | Maintient une pression constante pour une densification complète |

Élevez votre recherche sur les matériaux avec KINTEK

Atteindre une véritable transparence optique nécessite une ingénierie de précision et un environnement sans contamination. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de SPS, de vide, de CVD et des fours de laboratoire haute température conçus pour répondre aux normes de frittage les plus rigoureuses. Que vous développiez des céramiques transparentes ou des composants structurels haute performance, nos solutions personnalisables garantissent que vos matériaux atteignent leur plein potentiel.

Prêt à optimiser votre processus de frittage ? Contactez-nous dès aujourd'hui pour trouver le système parfait pour votre laboratoire.

Guide Visuel

Références

- Siliang Lu, Zhenqiang Chen. Optimal Doping Concentrations of Nd3+ Ions in CYGA Laser Crystals. DOI: 10.3390/cryst14020168

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le pressage à chaud sous vide ? Obtenez une résistance et une pureté des matériaux supérieures

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Quel est l'impact d'un contrôle précis de la température dans un four de frittage ? Optimisation des composites Cu/Ti3SiC2/C/MWCNTs

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Comment la précision du contrôle de la température affecte-t-elle la qualité des céramiques CsPbBr3-CaF2 ? Maîtriser le procédé de frittage à froid

- Quel rôle les fours à pressage à chaud jouent-ils dans la métallurgie des poudres ? Obtenez des composants haute densité efficacement

- Quels sont les avantages techniques de l'utilisation d'un four de frittage SPS ? Améliorer les performances du matériau Al2O3-TiC

- Quelle est l'importance de l'utilisation d'un four de brasage par pressage à chaud à haute température dans les têtes de capteurs MgO ? Guide d'expert