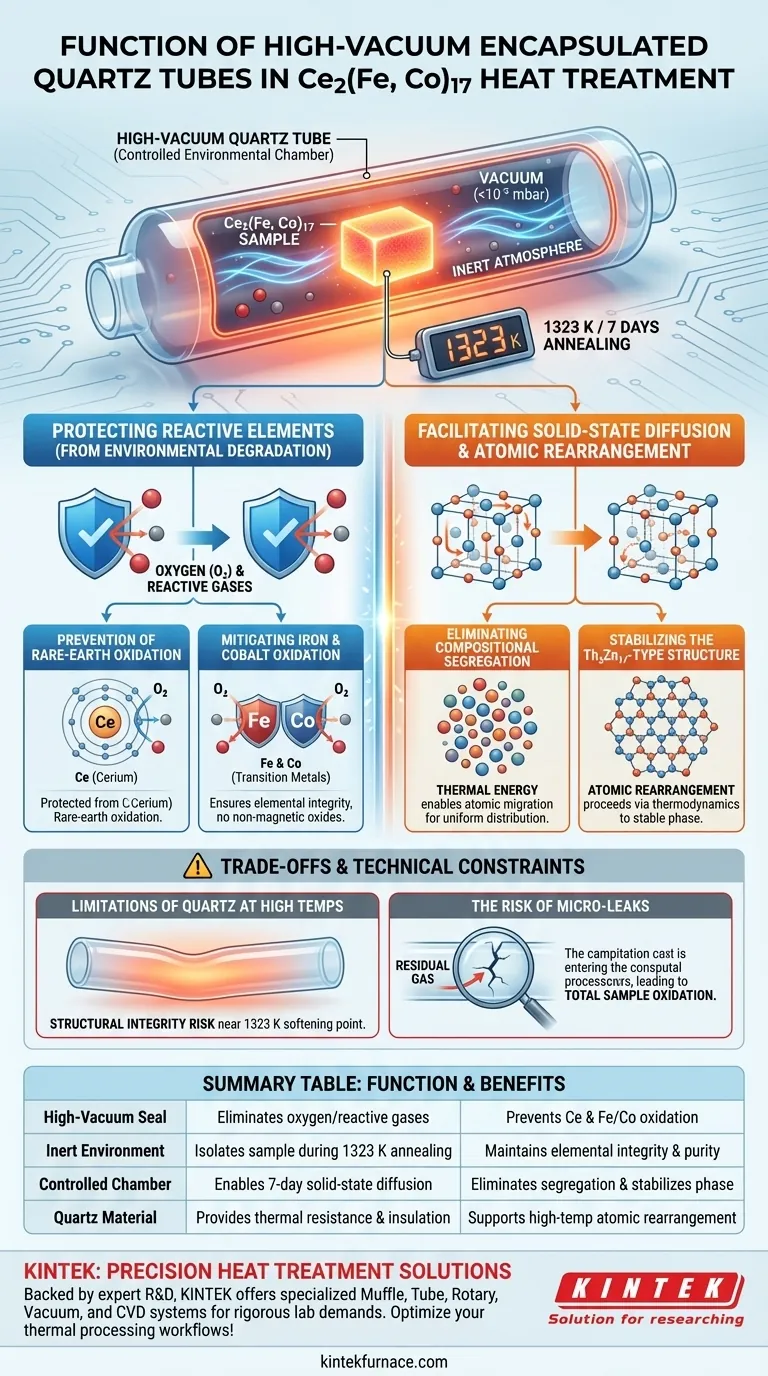

Les tubes de quartz encapsulés sous vide poussé agissent comme une chambre environnementale contrôlée qui empêche la dégradation du matériau tout en permettant la cinétique atomique nécessaire à la stabilisation de la phase dans le $Ce_2(Fe, Co)_{17}$. En maintenant une atmosphère strictement inerte pendant le processus de recuit de sept jours à 1323 K, ces tubes empêchent l'oxydation catastrophique des terres rares et du fer, garantissant la formation d'une structure cristalline homogène.

La fonction principale de l'encapsulation sous vide poussé est d'isoler l'alliage des gaz réactifs, permettant ainsi l'énergie thermique de longue durée nécessaire pour éliminer la ségrégation compositionnelle et fixer la phase souhaitée de type $Th_2Zn_{17}$.

Protection des éléments réactifs contre la dégradation environnementale

Prévention de l'oxydation des terres rares

Les éléments de terres rares comme le cérium ($Ce$) sont très réactifs et ont une forte affinité pour l'oxygène, surtout à des températures élevées. L'encapsulation sous vide poussé élimine l'oxygène de l'environnement immédiat, garantissant que le cérium reste dans la matrice de l'alliage au lieu de former des impuretés d'oxydes non magnétiques.

Atténuation de l'oxydation du fer et du cobalt

À la température de recuit de 1323 K, les métaux de transition comme le fer ($Fe$) et le cobalt ($Co$) sont susceptibles d'une oxydation rapide en surface. L'environnement sous vide agit comme une barrière protectrice strictement inerte, préservant l'intégrité élémentaire des composants métalliques tout au long du traitement thermique d'une semaine.

Facilitation de la diffusion à l'état solide et du réarrangement atomique

Élimination de la ségrégation compositionnelle

Le $Ce_2(Fe, Co)_{17}$ tel qu'il est obtenu par coulée présente généralement une "ségrégation", où différents éléments sont répartis de manière inégale dans le matériau. Le tube de quartz permet à l'échantillon de résister à 1323 K pendant sept jours, fournissant l'énergie thermique nécessaire à la migration des atomes pour créer une distribution chimique uniforme.

Stabilisation de la structure de type $Th_2Zn_{17}$

La structure cristalline cible de type $Th_2Zn_{17}$ est la clé du potentiel magnétique du matériau. En empêchant les interférences chimiques extérieures, l'environnement sous vide garantit que le réarrangement atomique procède purement sur la base de la thermodynamique, résultant en un réseau cristallin stable et de haute qualité.

Comprendre les compromis et les contraintes techniques

Limites du quartz à haute température

Bien que le quartz soit un excellent isolant et chimiquement inerte, il approche son point de ramollissement près de 1323 K. Les utilisateurs doivent s'assurer de l'intégrité structurelle du tube pour éviter son effondrement sous la pression atmosphérique extérieure pendant le cycle de chauffage à long terme.

Le risque de micro-fuites

Dans un processus de sept jours, même une défaillance microscopique du joint sous vide peut entraîner une oxydation totale de l'échantillon. Le maintien d'un joint sous vide poussé est techniquement exigeant, car tout gaz résiduel ou toute fuite lente favorisera la formation d'oxydes stables plutôt que la phase métallique souhaitée.

Considérations stratégiques pour le traitement des matériaux

Un traitement thermique efficace nécessite un équilibre entre l'isolation environnementale et la précision thermique pour obtenir les caractéristiques d'alliage souhaitées.

- Si votre objectif principal est la pureté de la phase : Assurez-vous que le niveau de vide est aussi élevé que possible pour éviter l'"oxydation interne", qui peut bloquer les joints de grains et inhiber la diffusion appropriée.

- Si votre objectif principal est l'homogénéité structurelle : Maintenez la température de 1323 K pendant toute la durée pour permettre un temps suffisant à l'élimination de la ségrégation telle qu'obtenue par coulée.

- Si votre objectif principal est d'éviter la défaillance du tube : Utilisez du quartz à paroi épaisse et minimisez le volume d'encapsulation pour réduire l'impact de toute contrainte structurelle potentielle.

La synthèse réussie du $Ce_2(Fe, Co)_{17}$ dépend entièrement de la capacité du tube de quartz à fournir un environnement sous vide vierge pendant la durée de la transformation à l'état solide.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement thermique | Avantage pour le Ce2(Fe, Co)17 |

|---|---|---|

| Joint sous vide poussé | Élimine l'oxygène et les gaz réactifs | Prévient l'oxydation des terres rares (Ce) et du Fe/Co |

| Environnement inerte | Isole l'échantillon pendant le recuit à 1323 K | Maintient l'intégrité élémentaire et la pureté de l'échantillon |

| Chambre contrôlée | Permet la diffusion à l'état solide pendant 7 jours | Élimine la ségrégation et stabilise la phase cristalline |

| Matériau quartz | Assure la résistance thermique et l'isolation | Soutient le réarrangement atomique à haute température |

Le traitement thermique de précision est le fondement des matériaux magnétiques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de votre laboratoire. Que vous ayez besoin de fours haute température personnalisables pour le traitement des terres rares ou d'un support d'encapsulation spécialisé, nous fournissons les outils pour garantir que vos matériaux atteignent leur plein potentiel. Contactez KINTEK dès aujourd'hui pour optimiser vos flux de travail de traitement thermique !

Guide Visuel

Références

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel est le but d'un lit de poudre d'alumine ? Optimiser le déliantage thermique pour les pièces céramiques imprimées en 3D

- Quelle est la fonction des moules en graphite de haute résistance ? Rôles essentiels dans le pressage à chaud sous vide du Ti-6Al-4V

- Quelle est la fonction d'un évaporateur rotatif dans la récupération de la lignine d'acide formique ? Préserver la qualité et améliorer l'efficacité

- Quels accessoires sont utilisés avec les éléments chauffants en carbure de silicium et quelles sont leurs fonctions ? Assurer une performance fiable et une longue durée de vie

- Pourquoi les creusets en corindon sont-ils sélectionnés pour le recuit à haute température de LiScO2:Cr3+ ? Protéger la pureté et les performances

- Quels sont les avantages techniques de l'utilisation de creusets en ZrO2 ? Améliorez la précision de la fusion avec le dioxyde de zirconium

- Pourquoi un creuset en alumine est-il requis pour l'analyse thermique des résidus de bauxite ? Assurer la stabilité et la pureté des données jusqu'à 1400°C

- Pourquoi un creuset en céramique est-il nécessaire pour le traitement thermique de la silice extraite de la bagasse de canne à sucre ?