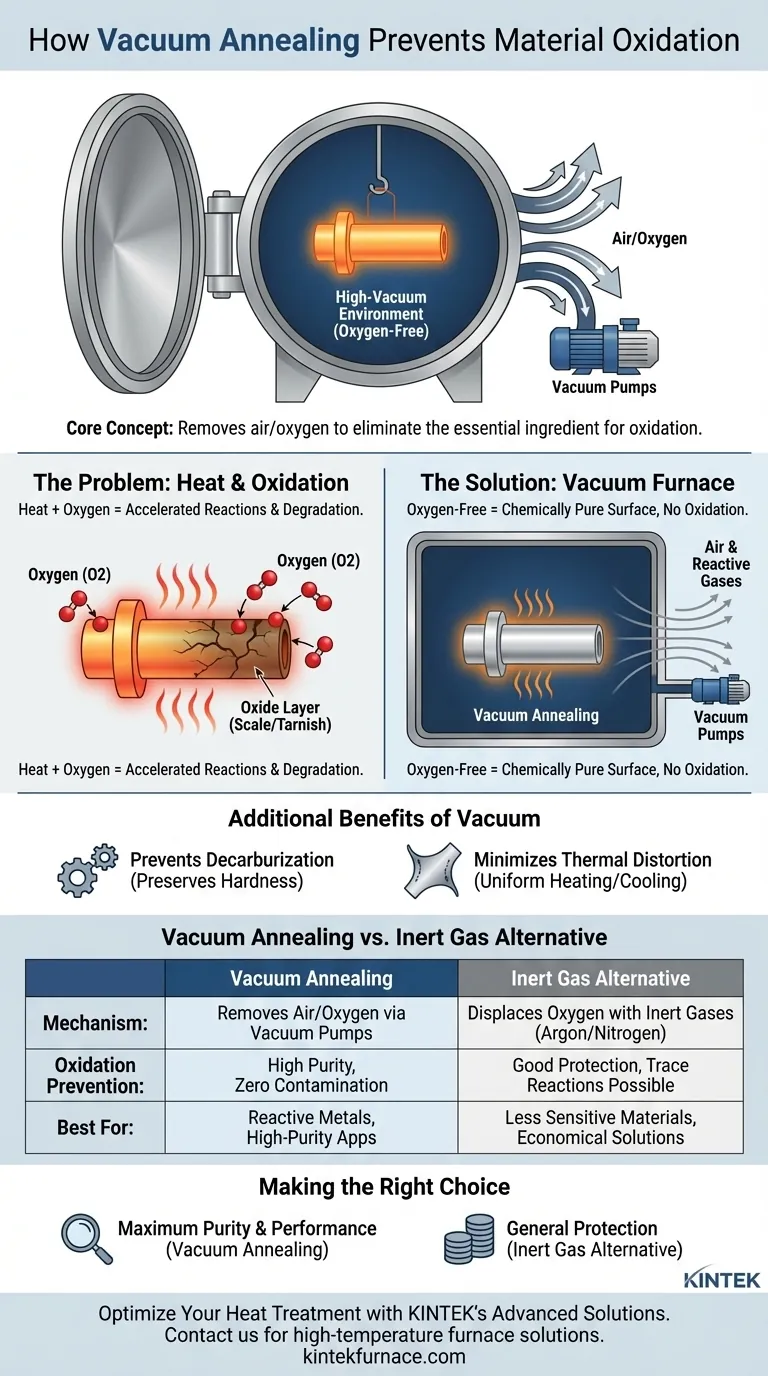

Fondamentalement, le recuit sous vide empêche l'oxydation des matériaux en réalisant le processus de traitement thermique à l'intérieur d'une chambre à vide poussé. En éliminant mécaniquement l'air, en particulier les gaz réactifs comme l'oxygène, le processus supprime l'ingrédient essentiel requis pour que l'oxydation se produise, garantissant que la surface du matériau reste pure et inchangée.

Le défi de tout traitement thermique est que les températures élevées accélèrent considérablement les réactions chimiques indésirables, telles que la rouille et la formation de calamine. Le recuit sous vide résout ce problème non pas en ajoutant une couche protectrice, mais en éliminant les réactifs atmosphériques — principalement l'oxygène — qui provoquent la dégradation en premier lieu.

Le problème fondamental : la chaleur et l'oxydation

Tous les processus de traitement thermique, y compris le recuit, doivent gérer l'interaction du matériau avec son environnement. À des températures élevées, cette interaction devient un défi d'ingénierie important.

Pourquoi la chaleur accélère les réactions

La chaleur agit comme un catalyseur pour les réactions chimiques. Lorsque la température d'un métal augmente, ses atomes vibrent avec plus d'énergie, ce qui les rend beaucoup plus susceptibles de réagir avec les gaz présents dans l'atmosphère environnante.

Le rôle de l'oxygène

L'oxygène est très réactif, surtout avec les métaux chauds. Lorsqu'une surface métallique chaude est exposée à l'oxygène, ils se lient pour former une couche d'oxydes (calamine ou ternissement). Cette couche d'oxyde peut dégrader les propriétés mécaniques, la conductivité électrique et l'état de surface du matériau.

Comment les fours sous vide offrent la solution

Un four sous vide est un système conçu pour créer un environnement exempt de contamination, contrôlé avec précision, pour le traitement thermique.

Créer un environnement sans oxygène

Le processus commence par le placement du matériau à l'intérieur d'une chambre scellée. Un système puissant de pompes à vide élimine ensuite l'air et les autres gaz jusqu'à ce qu'un environnement de très basse pression (vide poussé) soit atteint.

Cet acte d'élimination physique de l'atmosphère affame le potentiel d'une réaction d'oxydation. Sans oxygène présent, le métal ne peut pas s'oxyder, même à des températures extrêmes.

Protection de l'intégrité du matériau

En empêchant l'oxydation, le matériau reste chimiquement pur et conserve une surface brillante et propre tout au long des cycles de chauffage et de refroidissement. Ceci est critique pour les applications haute performance où l'intégrité de surface est primordiale.

Le même principe est appliqué dans des processus connexes comme le brasage sous vide, où un environnement sans oxygène assure que le métal d'apport s'écoule proprement, créant des joints exceptionnellement solides et fiables, exempts d'impuretés.

Comprendre les compromis et les alternatives

Bien que très efficace, le recuit sous vide n'est pas la seule méthode pour contrôler l'atmosphère lors du traitement thermique. Comprendre les alternatives est essentiel pour prendre une décision éclairée.

L'alternative du gaz inerte

Une approche alternative consiste à remplacer l'air réactif dans un four par un gaz inerte non réactif, tel que l'argon ou l'azote. Ce processus, connu sous le nom de purge sous atmosphère inerte, déplace l'oxygène au lieu de l'éliminer.

Vide contre gaz inerte

Un vide offre un plus haut degré de pureté, car il élimine activement pratiquement tous les gaz. Cela le rend essentiel pour les métaux très réactifs comme le titane ou pour les applications où la tolérance à la contamination est nulle.

Une atmosphère de gaz inerte est souvent une solution plus rentable qui offre une protection suffisante pour de nombreux métaux et processus courants où de légères réactions à l'état de trace sont acceptables.

Avantages supplémentaires du vide

Au-delà de la prévention de l'oxydation, l'environnement sous vide contrôlé offre d'autres avantages. Il empêche également la décarburation — la perte de carbone de la surface de l'acier — ce qui préserve la dureté. Le chauffage et le refroidissement lents et uniformes sous vide aident également à minimiser la distorsion thermique et le gauchissement des pièces.

Faire le bon choix pour votre application

La sélection du contrôle atmosphérique correct dépend entièrement de votre matériau, de votre budget et des performances requises du composant final.

- Si votre objectif principal est une pureté et une performance maximales : Le recuit sous vide est le choix définitif, en particulier pour les métaux réactifs ou les composants critiques où toute contamination de surface est inacceptable.

- Si votre objectif principal est la prévention générale de l'oxydation pour les matériaux moins sensibles : Une atmosphère de gaz inerte peut fournir d'excellents résultats et peut être une solution plus économique.

- Si votre objectif principal est de créer des joints exceptionnellement propres et solides : Le brasage sous vide utilise le même principe pour garantir un processus d'assemblage sans contamination.

En fin de compte, le choix du bon contrôle atmosphérique consiste à adapter la précision de votre processus aux exigences de performance de votre matériau.

Tableau récapitulatif :

| Aspect | Recuit sous vide | Alternative du gaz inerte |

|---|---|---|

| Mécanisme | Élimine l'air et l'oxygène via des pompes à vide | Déplace l'oxygène avec des gaz inertes comme l'argon ou l'azote |

| Prévention de l'oxydation | Haute pureté, élimine presque tous les gaz pour une contamination nulle | Bonne protection, mais peut autoriser des réactions traces |

| Idéal pour | Métaux réactifs (ex: titane), applications de haute pureté | Matériaux moins sensibles, solutions rentables |

| Avantages supplémentaires | Prévient la décarburation, minimise la distorsion thermique | Configuration plus simple, souvent plus économique |

Optimisez votre traitement thermique avec les solutions avancées de KINTEK

Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un recuit sous vide pour une pureté maximale ou de systèmes sur mesure pour des matériaux spécifiques, nous offrons des performances fiables et une efficacité accrue.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut prévenir l'oxydation et améliorer vos résultats matériels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.