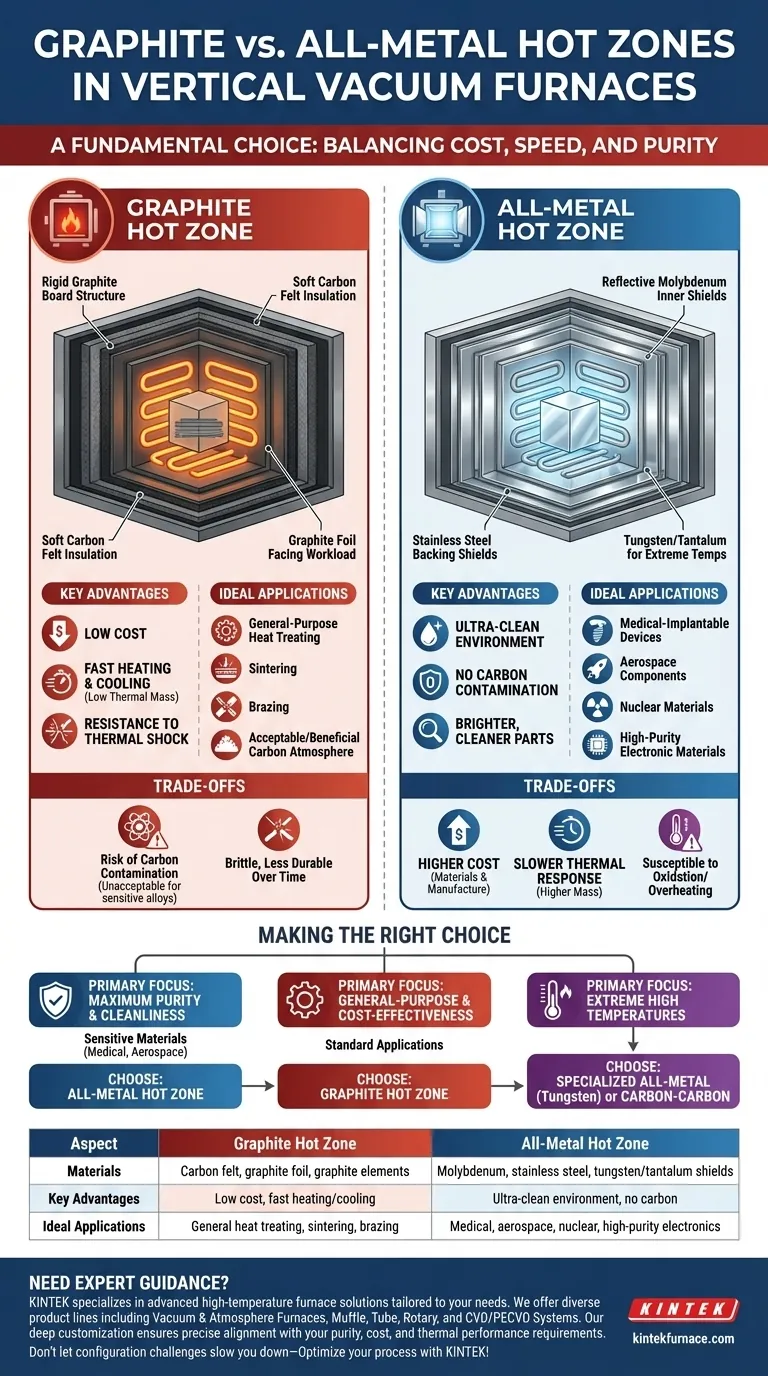

Dans les fours sous vide verticaux, les deux configurations de zones chaudes les plus courantes sont à base de graphite et tout-métal. Les zones chaudes en graphite sont construites à partir de couches de feutre de carbone et de feuille de graphite, tandis que les versions tout-métal utilisent des feuilles réfléchissantes de matériaux comme le molybdène et l'acier inoxydable pour contenir la chaleur. Les deux conceptions remplissent la même fonction mais sont adaptées à des applications et des conditions de fonctionnement distinctement différentes.

Le choix entre une zone chaude en graphite et une zone chaude tout-métal est une décision fondamentale qui définit les capacités du four. C'est un compromis entre la rentabilité et la réponse thermique rapide du graphite par rapport à la propreté et à la pureté supérieures d'un environnement tout-métal.

Comprendre les zones chaudes en graphite

Une zone chaude en graphite est le cheval de bataille de l'industrie des fours sous vide, prisée pour ses performances économiques et thermiques dans un large éventail d'applications.

Construction et matériaux

Les zones chaudes en graphite sont construites à l'aide de couches d'isolation à base de carbone. Cela inclut généralement une carte de graphite rigide pour la structure, entourée de couches de feutre de carbone souple et d'une couche finale de feuille de graphite faisant face à la charge de travail. Les éléments chauffants eux-mêmes sont également en graphite.

Principaux avantages

Les principaux avantages du graphite sont son faible coût, sa faible masse thermique et sa résistance aux chocs thermiques. Cela permet des taux de chauffage et de refroidissement très rapides, ce qui peut raccourcir considérablement les temps de cycle de processus.

Applications idéales

Le graphite est le choix standard pour les processus de traitement thermique, de frittage et de brasage à usage général où une légère atmosphère riche en carbone est acceptable, voire bénéfique. Il excelle dans les applications qui privilégient le débit et la rentabilité.

Comprendre les zones chaudes tout-métal

Les zones chaudes tout-métal sont conçues pour les applications où la pureté du processus est le facteur le plus critique. Elles créent un environnement de vide poussé exceptionnellement propre.

Construction et matériaux

Au lieu d'une isolation absorbante, une zone chaude tout-métal utilise plusieurs couches de feuilles métalliques réfléchissantes. Les matériaux courants incluent le molybdène pour les couches intérieures les plus proches de la chaleur, soutenues par des écrans en acier inoxydable. Le tungstène ou le tantale peuvent être utilisés pour les applications à très haute température.

Principaux avantages

Le principal avantage est un environnement de traitement "ultra-propre". Il n'y a pas d'isolation fibreuse pour dégazer ou libérer des particules, et l'absence de carbone élimine le risque de contamination carbonée de la charge de travail. Il en résulte des pièces plus brillantes et plus propres.

Applications idéales

Ces zones chaudes sont essentielles pour le traitement des dispositifs médicaux implantables, des composants aérospatiaux, des matériaux nucléaires et des matériaux électroniques de haute pureté. Tout processus impliquant des matériaux très sensibles au carbone, tels que certains superalliages à base de nickel, exige une conception tout-métal.

Comprendre les compromis

Aucune configuration n'est universellement supérieure ; le bon choix dépend entièrement des exigences du processus et du matériau traité.

Pureté vs contamination

C'est le compromis le plus important. Une zone chaude tout-métal offre l'environnement le plus propre possible. Une zone chaude en graphite, par sa nature, peut introduire des traces de carbone dans l'atmosphère sous vide, ce qui est inacceptable pour les alliages sensibles.

Coût et durabilité

Les composants en graphite sont considérablement moins chers à fabriquer et à remplacer. Cependant, le graphite peut devenir cassant avec le temps et est susceptible d'être endommagé. Les écrans métalliques sont plus chers à l'achat mais sont généralement plus durables, à condition de ne pas être utilisés dans une atmosphère oxydante ou surchauffés.

Performance thermique

La faible masse du graphite permet des montées en température et des refroidissements plus rapides. La masse plus élevée des écrans métalliques signifie qu'ils chauffent et refroidissent plus lentement. Cependant, la réflectivité uniforme d'une zone chaude métallique peut parfois offrir une uniformité de température plus précise sur la charge de travail.

Faire le bon choix pour votre processus

Vos objectifs de processus dicteront directement la configuration idéale de la zone chaude pour votre four sous vide vertical.

- Si votre objectif principal est une pureté et une propreté maximales : Une zone chaude tout-métal est le seul choix pour éviter la contamination par le carbone pour les matériaux sensibles comme les implants médicaux ou les alliages aérospatiaux.

- Si votre objectif principal est le traitement thermique à usage général et la rentabilité : Une zone chaude en graphite offre d'excellentes performances, des temps de cycle plus rapides et des coûts opérationnels réduits pour la majorité des applications standard.

- Si votre objectif principal est le traitement à des températures extrêmement élevées : Vous devez choisir une configuration avec des matériaux adaptés à cette plage, comme une zone chaude tout-métal en tungstène ou une conception spéciale en composite carbone-carbone.

En fin de compte, le choix de la bonne zone chaude est l'étape fondamentale pour garantir que votre processus de traitement thermique soit à la fois réussi et reproductible.

Tableau récapitulatif :

| Aspect | Zone chaude en graphite | Zone chaude tout-métal |

|---|---|---|

| Matériaux | Feutre de carbone, feuille de graphite, éléments en graphite | Molybdène, acier inoxydable, écrans en tungstène/tantale |

| Principaux avantages | Faible coût, faible masse thermique, chauffage/refroidissement rapide | Environnement ultra-propre, pas de contamination par le carbone |

| Applications idéales | Traitement thermique à usage général, frittage, brasage | Implants médicaux, aérospatiale, nucléaire, électronique de haute pureté |

| Compromis | Risque de contamination par le carbone, moins durable | Coût plus élevé, réponse thermique plus lente |

Vous avez du mal à choisir la bonne zone chaude pour votre four sous vide vertical ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales, que vous privilégiez la pureté, la rentabilité ou les performances thermiques. Ne laissez pas les défis de configuration vous ralentir – contactez-nous dès aujourd'hui pour optimiser votre processus de traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases