En substance, les systèmes de contrôle modernes transforment un four à vide personnalisé d'une simple chambre de chauffage en un actif de fabrication intelligent, automatisé et hautement efficace. Ils améliorent les opérations en permettant une automatisation précise des processus, en assurant la répétabilité grâce à des recettes définies par l'utilisateur, en fournissant des données complètes pour le contrôle qualité et en optimisant la consommation d'énergie pour réduire les coûts opérationnels.

La fonction principale d'un système de contrôle avancé est d'éliminer la variabilité. En gérant systématiquement chaque paramètre critique — des rampes de température à la pression des gaz — il garantit que chaque cycle de production est une réplique exacte du précédent, transformant un processus artisanal en un processus industriel fiable.

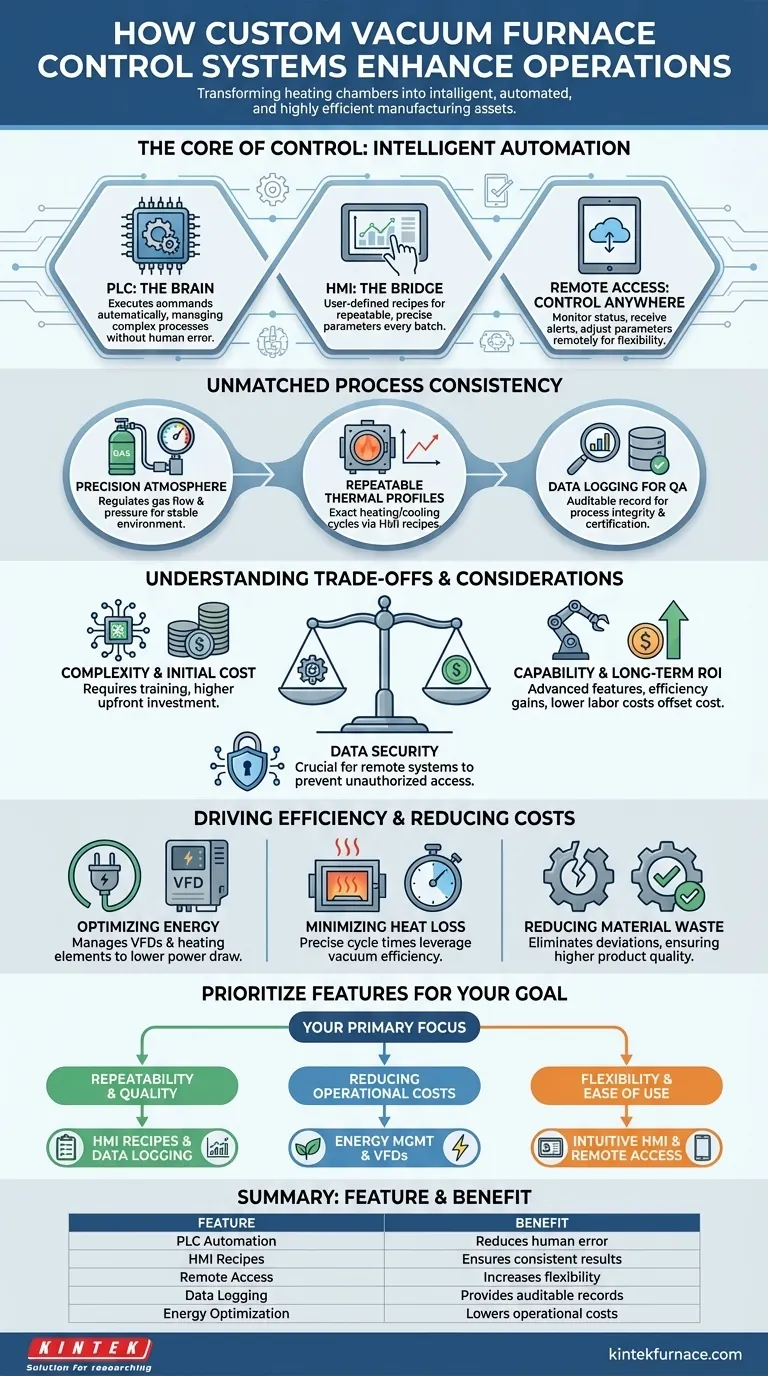

Le cœur du contrôle : du manuel à l'automatisé

La base de la performance d'un four à vide moderne est son système de contrôle. Ce système agit comme le système nerveux central, coordonnant toutes les fonctions pour atteindre un résultat spécifique et répétable.

API : Le cerveau de l'opération

Un Automate Programmable Industriel (API) est l'ordinateur industriel au cœur du système. Il exécute les commandes automatiquement, gérant tout, de la position des vannes à la puissance des éléments chauffants. Cela élimine le potentiel d'erreur humaine dans les processus complexes à plusieurs étapes.

IHM : Le pont vers l'opérateur

L'Interface Homme-Machine (IHM) fournit un affichage graphique intuitif pour les opérateurs. Via l'IHM, les utilisateurs peuvent créer, stocker et lancer des recettes de processus spécifiques définies par l'utilisateur, garantissant que les paramètres exacts sont utilisés pour chaque lot.

Accès à distance : Contrôle depuis n'importe où

Les systèmes modernes incluent souvent des capacités de contrôle à distance. Cela permet aux opérateurs et aux ingénieurs de surveiller l'état du processus, de recevoir des alertes et même d'ajuster les paramètres à l'aide d'un ordinateur ou d'un appareil mobile, augmentant ainsi la flexibilité opérationnelle et le temps de réponse.

Obtenir une cohérence de processus inégalée

L'objectif principal d'un système de contrôle sophistiqué est de garantir que le processus de traitement du matériau est stable et parfaitement répétable.

Contrôle précis de l'atmosphère

Pour les processus nécessitant des environnements gazeux spécifiques, le système de contrôle est essentiel. Il utilise des capteurs et des contrôleurs pour réguler précisément les débits de gaz, les mélanges et les niveaux de pression, créant un environnement de traitement exceptionnellement stable.

Profils thermiques répétables

Grâce aux recettes de l'IHM, les opérateurs définissent les vitesses de chauffage, les temps de maintien et les profils de refroidissement exacts. L'API exécute ensuite ce profil thermique sans faille, garantissant que chaque pièce subit le cycle de traitement thermique identique.

Enregistrement des données pour l'assurance qualité

Les systèmes de contrôle surveillent et stockent continuellement toutes les données critiques du processus. Ces informations peuvent être exportées pour analyse, fournissant un enregistrement vérifiable qui valide l'intégrité du processus et est essentiel pour l'assurance qualité et la certification.

Comprendre les compromis et les considérations

Bien que puissants, les systèmes de contrôle avancés comportent des facteurs qui doivent être soigneusement évalués. La véritable expertise réside dans la compréhension de ces équilibres.

Complexité par rapport à la capacité

Un système très performant est intrinsèquement plus complexe. Les opérateurs et le personnel de maintenance nécessitent une formation appropriée pour exploiter tout le potentiel du système et pour dépanner efficacement.

Coût initial par rapport au retour sur investissement à long terme

Les fours dotés de systèmes de contrôle avancés entraînent un investissement initial plus élevé. Ce coût, cependant, est souvent rapidement compensé par les rendements à long terme grâce à l'efficacité énergétique accrue, à la réduction des taux de rebut et à la diminution des coûts de main-d'œuvre due à l'automatisation.

Sécurité des données pour les systèmes à distance

L'activation de l'accès à distance ouvre un vecteur potentiel de failles de sécurité. Il est crucial de mettre en œuvre des mesures de sécurité réseau robustes pour protéger le système de contrôle contre tout accès non autorisé.

Stimuler l'efficacité et réduire les coûts opérationnels

Un avantage clé d'un système de contrôle bien intégré est son impact direct sur les résultats financiers grâce à des gains d'efficacité significatifs.

Optimisation de la consommation d'énergie

Les commandes gèrent les technologies d'économie d'énergie telles que les Variateurs de Fréquence (VFD), qui optimisent la consommation d'énergie des pompes et des ventilateurs. Elles assurent également l'utilisation la plus efficace des éléments chauffants avancés et des matériaux isolants.

Minimisation des pertes de chaleur

En gérant précisément les temps de cycle, le système tire parti de l'efficacité inhérente de l'environnement sous vide, ce qui minimise la perte de chaleur par convection. Dans les conceptions à chambres multiples, les commandes garantissent que la chaleur est utilisée exclusivement pour les pièces, évitant la nécessité de réchauffer toute la chambre pour chaque charge.

Réduction du gaspillage de matériaux

La cohérence du processus se traduit directement par une meilleure qualité de produit et moins de pièces rejetées. En éliminant les déviations de processus, les systèmes de contrôle réduisent considérablement le gaspillage de matériaux et les coûts associés à la retouche ou à la mise au rebut.

Comment prioriser les fonctionnalités de contrôle pour votre objectif

La configuration idéale du système de contrôle dépend entièrement de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la répétabilité du processus et l'assurance qualité : Investissez dans un système doté d'une gestion robuste des recettes IHM et d'un enregistrement des données complet et facilement exportable.

- Si votre objectif principal est de réduire les coûts opérationnels : Privilégiez les commandes qui s'intègrent aux VFD et gèrent la consommation d'énergie, en particulier dans les configurations de fours à chambres multiples.

- Si votre objectif principal est la flexibilité opérationnelle et la facilité d'utilisation : Recherchez des systèmes dotés d'une IHM intuitive, d'un vaste espace de stockage de recettes et de capacités d'accès à distance sécurisées pour la surveillance hors site.

En fin de compte, l'intégration du bon système de contrôle transforme votre processus de traitement thermique d'un centre de coûts en un avantage concurrentiel distinct.

Tableau récapitulatif :

| Fonctionnalité | Avantage |

|---|---|

| Automatisation par API | Réduit l'erreur humaine et assure une exécution précise des processus complexes |

| Recettes IHM | Permet des paramètres définis par l'utilisateur pour des résultats cohérents et répétables |

| Accès à distance | Permet la surveillance et les ajustements depuis n'importe où, augmentant la flexibilité |

| Enregistrement des données | Fournit des enregistrements vérifiables pour l'assurance qualité et la certification |

| Optimisation énergétique | Utilise les VFD et les conceptions efficaces pour réduire les coûts opérationnels |

Prêt à améliorer votre traitement thermique avec des systèmes de contrôle intelligents ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à soleils, à tubes, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la répétabilité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce qu'un four à arc sous vide et quel est son objectif principal ? Obtenir des métaux ultra-purs pour des applications critiques

- Quel est le but de l'utilisation d'un four de frittage sous vide à haute température ? Libérer les performances thermiques du nitrure de bore

- Quelles sont les considérations de sécurité lors de l'utilisation d'azote et d'argon dans les fours sous vide ? Prévenez les risques d'asphyxie dans votre laboratoire

- Quels types de matériaux sont couramment traités par revenu sous vide ? Obtenez une intégrité de surface et des propriétés mécaniques supérieures

- Comment le traitement thermique en deux étapes dans un four de frittage sous vide optimise-t-il les échafaudages HA/Ti ? Maîtriser le processus de fabrication

- Quels traitements de matériaux peuvent être effectués dans un four sous vide ? Obtenez des résultats propres et de haute qualité

- Comment les fours à vide continus améliorent-ils l'efficacité de la production dans le traitement des métaux à grande échelle ? Augmenter le débit et la qualité

- Quelles sont les plages typiques de tension de fonctionnement et de puissance thermique des systèmes de chauffage de fours à vide ? Assurer des performances sûres et de haute puissance