La fonction principale d'une unité de distillation simple ou d'un évaporateur rotatif lors du raffinage des biolubrifiants est de purifier le produit en exploitant les différences de points d'ébullition. En contrôlant strictement les températures — généralement entre 80°C et 140°C — ces unités séparent le biolubrifiant souhaité de l'éthanol résiduel, de l'eau et des sous-produits de réaction.

Le processus de distillation est la passerelle critique entre un mélange chimique brut et un lubrifiant fonctionnel. Il garantit que le fluide final est non seulement pur, mais aussi chimiquement stable, non corrosif et sûr à utiliser à des températures élevées.

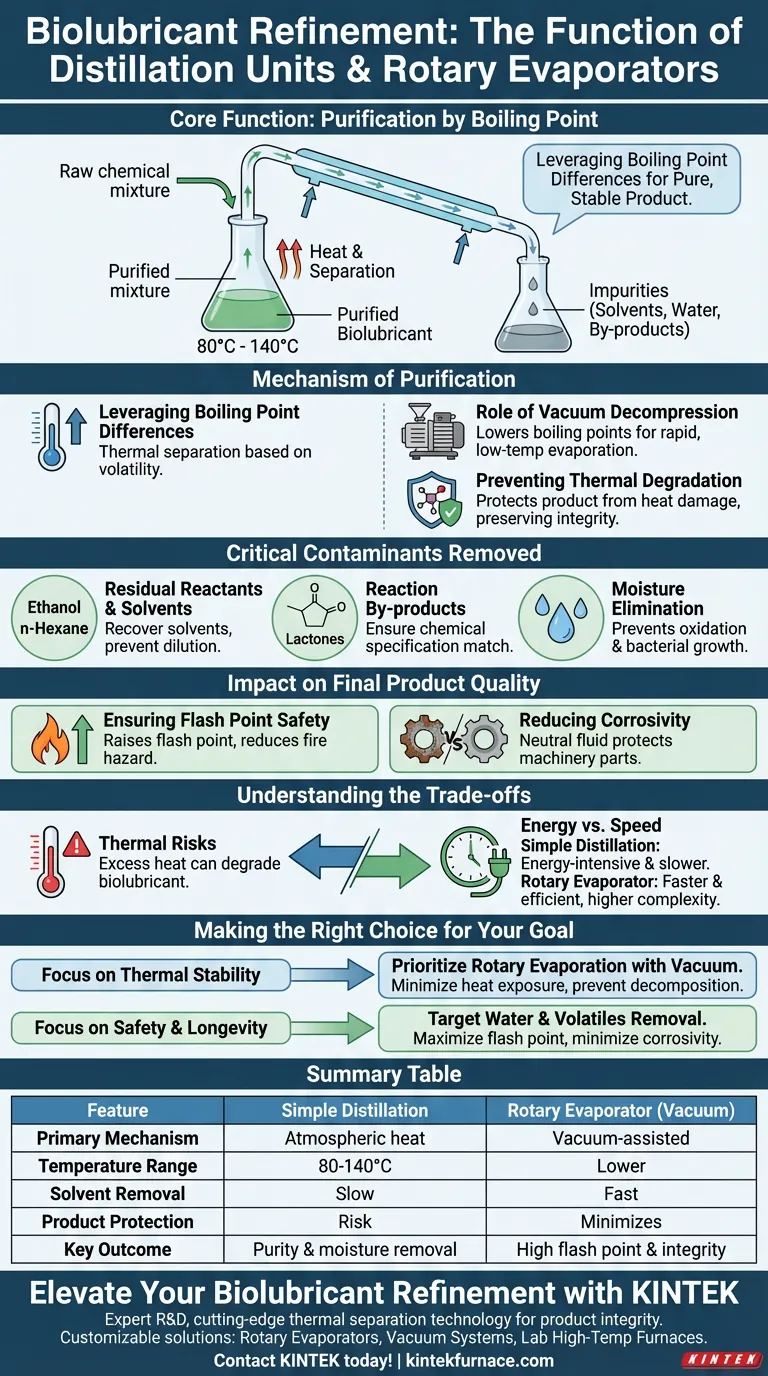

Le Mécanisme de Purification

Exploiter les Différences de Points d'Ébullition

Le principe fondamental consiste à chauffer le mélange liquide à des températures spécifiques où les impuretés volatiles se transforment en vapeur tandis que le biolubrifiant plus lourd reste liquide. Cette séparation thermique permet d'isoler des composants spécifiques en fonction de leur volatilité.

Le Rôle de la Décompression sous Vide

Les configurations avancées, en particulier les évaporateurs rotatifs, fonctionnent souvent sous vide. Cela abaisse le point d'ébullition des solvants, leur permettant de s'évaporer rapidement à des températures plus basses.

Prévenir la Dégradation Thermique

En évaporant les solvants à des températures plus basses, le processus protège le produit cible (tel que l'acétate d'isopulégyle) des dommages causés par la chaleur. Cela empêche la décomposition thermique ou l'isomérisation indésirable, préservant ainsi l'intégrité chimique du lubrifiant.

Contaminants Critiques Éliminés

Réactifs et Solvants Résiduels

Le processus cible les excès de réactifs tels que l'éthanol et les solvants organiques tels que le n-hexane. L'élimination de ces éléments est essentielle pour récupérer les solvants précieux en vue de leur réutilisation et pour garantir que le produit final n'est pas dilué.

Sous-produits de Réaction

La distillation élimine efficacement les sous-produits générés lors de la synthèse, tels que les lactones. L'élimination de ces derniers garantit que la composition chimique correspond aux spécifications prévues.

Élimination de l'Humidité

L'eau est un sous-produit ou un contaminant courant dans les mélanges réactionnels. Son élimination est non négociable, car l'humidité favorise l'oxydation et la croissance bactérienne dans les lubrifiants.

Impact sur la Qualité du Produit Final

Assurer la Sécurité du Point d'Éclair

Les contaminants volatils tels que l'éthanol abaissent considérablement le point d'éclair d'un lubrifiant, ce qui en fait un risque d'incendie. La distillation élimine ces volatils, élevant le point d'éclair à des niveaux opérationnels sûrs.

Réduire la Corrosivité

L'eau résiduelle et certains sous-produits chimiques peuvent corroder les pièces de machinerie. En purifiant le mélange, l'unité de distillation produit un fluide neutre qui protège plutôt qu'il n'attaque les surfaces métalliques.

Comprendre les Compromis

Risques Thermiques

Bien que la chaleur soit nécessaire à la distillation, des températures excessives peuvent ruiner le biolubrifiant. Si la température dépasse la limite de stabilité de l'huile sans assistance sous vide, le produit peut se dégrader ou changer chimiquement.

Énergie vs. Vitesse

La distillation simple est généralement énergivore et plus lente. Les évaporateurs rotatifs offrent une récupération de solvant plus rapide et une meilleure efficacité, mais représentent un coût d'équipement et une complexité plus élevés.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre étape de raffinage, alignez votre choix d'équipement sur vos exigences spécifiques en matière de pureté et de stabilité.

- Si votre objectif principal est la stabilité thermique : Privilégiez l'évaporation rotative avec décompression sous vide pour minimiser l'exposition à la chaleur et prévenir la décomposition du produit.

- Si votre objectif principal est la sécurité et la longévité : Assurez-vous que votre processus cible strictement l'élimination de l'eau et des volatils à bas point d'ébullition pour maximiser le point d'éclair et minimiser la corrosivité.

Un contrôle précis pendant cette étape agit comme le dernier point de contrôle qualité, déterminant si votre biolubrifiant est simplement un mélange chimique ou un fluide d'ingénierie haute performance.

Tableau Récapitulatif :

| Caractéristique | Distillation Simple | Évaporateur Rotatif (Vide) |

|---|---|---|

| Mécanisme Principal | Séparation thermique atmosphérique | Évaporation assistée par vide |

| Plage de Température | 80°C à 140°C | Plus basse (due au vide) |

| Élimination des Solvants | Lente/Standard | Rapide/Haute Efficacité |

| Protection du Produit | Risque de dégradation thermique | Minimise les dommages dus à la chaleur |

| Résultat Clé | Pureté et élimination de l'humidité | Point d'éclair élevé et intégrité chimique |

Améliorez le Raffinage de Vos Biolubrifiants avec KINTEK

La précision fait la différence entre un mélange brut et un fluide haute performance. Chez KINTEK, nous donnons aux laboratoires et aux installations de production les moyens de disposer de technologies de séparation thermique de pointe conçues pour préserver l'intégrité du produit.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'Évaporateurs Rotatifs, de Systèmes de Vide et de fours spécialisés pour laboratoire à haute température, tous personnalisables pour vos besoins uniques en synthèse de biolubrifiants. Nos équipements garantissent une récupération maximale des solvants, une élimination de l'humidité et une sécurité de point d'éclair supérieure pour votre produit final.

Prêt à optimiser votre processus de distillation ? Contactez KINTEK dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels sont les avantages des capteurs de vibrations et du LSTM pour le diagnostic des fours rotatifs ? Atteignez 94 % de précision prédictive

- Quels sont les avantages d'un four à chambre scellé rotatif pour la croissance du graphène vertical ? Obtenez une uniformité inégalée

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Quels sont les principaux avantages d'utiliser des fours rotatifs ? Obtenez un traitement thermique uniforme et à grand volume

- Comment les fours rotatifs démontrent-ils leur efficacité énergétique ? Maximiser le transfert de chaleur et la flexibilité des combustibles

- Pourquoi le placement des matériaux peut-il être un défi dans les fours rotatifs ? Découvrez les compromis de conception

- Comment fonctionne le système de contrôle de la température dans un four tubulaire rotatif ? Obtenez un traitement thermique de précision pour vos matériaux

- Quels types de petites pièces sont couramment traités dans les fours à cornue rotatifs ? Idéal pour les fixations et les poudres