Le défi fondamental du placement des matériaux dans un four rotatif découle directement de sa conception même. Le cylindre fermé et rotatif, qui le rend exceptionnellement efficace pour un chauffage uniforme, restreint aussi intrinsèquement l'accès physique, ce qui complique la manière dont les matériaux sont introduits et gérés pendant un processus.

La caractéristique même qui définit un four rotatif – sa rotation constante pour un traitement thermique uniforme – est aussi sa plus grande limitation pour le placement des matériaux. Vous gagnez en uniformité de température au détriment direct de l'accessibilité et du contrôle positionnel.

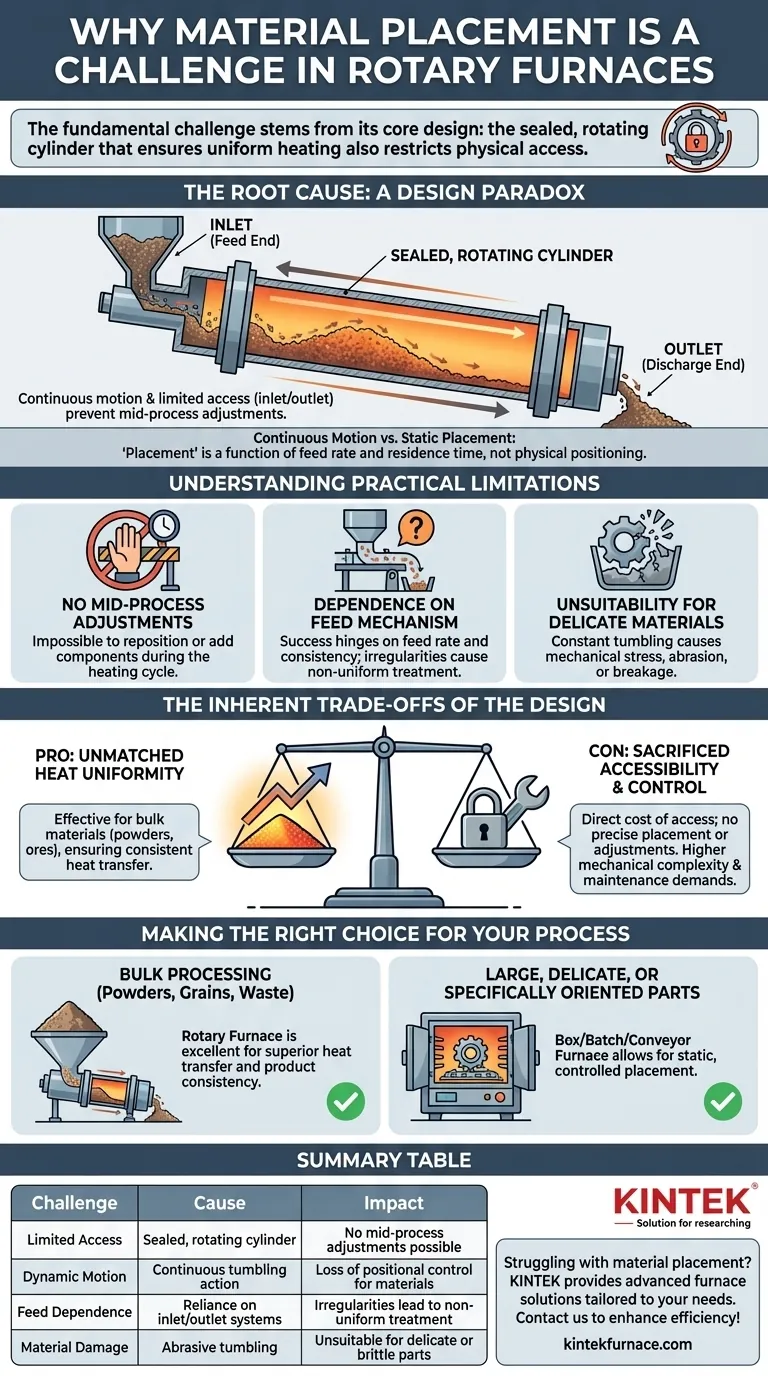

La cause principale : Un paradoxe de conception

Un four rotatif fonctionne selon un principe simple mais puissant. Comprendre ce principe révèle pourquoi le placement des matériaux n'est pas une tâche simple.

Le cylindre scellé et rotatif

À la base, un four rotatif est un tube légèrement incliné qui tourne continuellement. Le matériau est introduit par l'extrémité supérieure et descend lentement vers l'extrémité inférieure au fur et à mesure qu'il est chauffé.

Cette conception est spécifiquement conçue pour mélanger et assurer que chaque surface du matériau est exposée à la source de chaleur.

Points d'accès limités

Parce que la chambre centrale est un tube scellé et rotatif, vous ne pouvez pas simplement ouvrir une porte pour ajuster le contenu. L'accès est limité à l'entrée (côté alimentation) et à la sortie (côté déchargement).

Cela rend toute intervention ou ajustement en cours de processus presque impossible sans interrompre toute l'opération.

Mouvement continu vs placement statique

Contrairement à un four à caisson ou à lot où les éléments peuvent être soigneusement placés sur des étagères ou des supports, un four rotatif est conçu pour un flux de matériau dynamique.

L'action de culbutage signifie que vous n'avez aucun contrôle sur l'orientation ou la position spécifique d'une pièce individuelle une fois qu'elle est à l'intérieur du four. Le "placement" devient une fonction du débit d'alimentation et du temps de séjour, et non d'un positionnement physique.

Comprendre les limitations pratiques

Ce paradigme de conception a des conséquences directes sur les types de processus qu'un four rotatif peut gérer efficacement.

Aucun ajustement en cours de processus

La limitation la plus importante est l'incapacité de repositionner les matériaux ou d'ajouter de nouveaux composants pendant le cycle de chauffage.

Les processus qui nécessitent des interventions humaines fréquentes ou des arrangements précis en plusieurs étapes sont fondamentalement incompatibles avec ce type de four.

Dépendance au mécanisme d'alimentation

Le succès dépend de la conception et de l'étalonnage du système d'alimentation en matériaux. Le "placement minutieux" dans ce contexte fait référence au contrôle du débit et de la consistance du matériau entrant dans le four.

Toute irrégularité dans l'alimentation entraînera directement un traitement non uniforme, car vous ne pourrez pas la corriger une fois que le matériau est à l'intérieur du tube.

Inaptitude aux matériaux délicats

Le culbutage constant peut provoquer des contraintes mécaniques, des abrasions ou des ruptures.

Cela fait des fours rotatifs un mauvais choix pour les pièces délicates, fragiles ou grandes et complexes qui pourraient être endommagées par le mouvement de cascade.

Les compromis inhérents à la conception

Choisir un four rotatif signifie accepter un compromis critique entre l'efficacité thermique et la flexibilité opérationnelle.

Avantage : Uniformité de chaleur inégalée

Pour les matériaux en vrac comme les poudres, les minerais, les granulés ou les pastilles, l'action de culbutage est le moyen le plus efficace d'atteindre une uniformité de température exceptionnelle et un transfert de chaleur efficace.

Inconvénient : Accessibilité et contrôle sacrifiés

Cette uniformité a un coût direct en termes d'accès. Vous ne pouvez pas placer les objets avec précision, protéger des surfaces spécifiques ou ajuster leur position une fois le processus commencé.

Inconvénient : Exigences de maintenance plus élevées

Le mécanisme de rotation lui-même, en particulier les joints qui doivent fonctionner à haute température, introduit une complexité mécanique. Ces composants nécessitent une expertise spécialisée et une maintenance plus fréquente par rapport à un four statique.

Faire le bon choix pour votre processus

Les exigences spécifiques de votre application détermineront si un four rotatif est l'outil approprié.

- Si votre objectif principal est le traitement en vrac de matériaux fongibles (poudres, grains, déchets) : Un four rotatif est un excellent choix, car son culbutage continu offre un transfert de chaleur et une consistance de produit supérieurs.

- Si votre objectif principal est de traiter des pièces grandes, délicates ou spécifiquement orientées : Un four à caisson, à lot ou à bande transporteuse qui permet un placement statique et contrôlé est la solution la plus appropriée.

En fin de compte, comprendre ce compromis essentiel entre le chauffage uniforme et l'accès aux matériaux est la clé pour choisir le bon équipement de traitement thermique.

Tableau récapitulatif :

| Défi | Cause | Impact |

|---|---|---|

| Accès limité | Cylindre scellé, rotatif | Aucun ajustement en cours de processus possible |

| Mouvement dynamique | Action de culbutage continue | Perte de contrôle positionnel des matériaux |

| Dépendance à l'alimentation | Dépendance aux systèmes d'entrée/sortie | Les irrégularités entraînent un traitement non uniforme |

| Dommage matériel | Culbutage abrasif | Inadapté aux pièces délicates ou fragiles |

Vous rencontrez des difficultés avec le placement des matériaux dans vos processus thermiques ? KINTEK est là pour vous aider ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Ne laissez pas les limitations de conception vous freiner – contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique