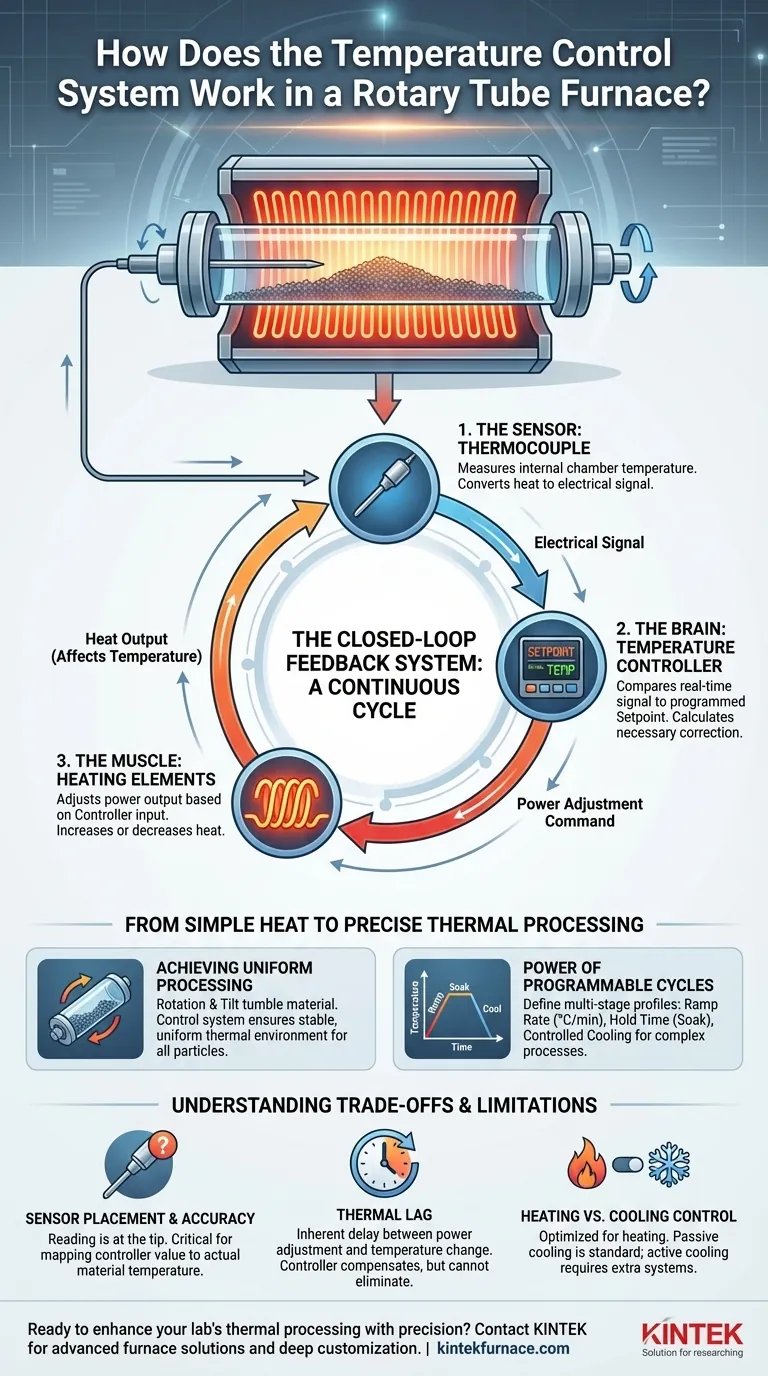

En bref, le système de contrôle de la température d'un four tubulaire rotatif fonctionne comme une boucle de rétroaction continue. Un capteur, généralement un thermocouple, mesure la température interne et la convertit en un signal électrique. Ce signal est envoyé à un contrôleur numérique qui compare la température réelle à la consigne souhaitée et ajuste précisément la puissance fournie aux éléments chauffants pour éliminer toute différence.

La fonction essentielle du système de contrôle de la température n'est pas seulement de chauffer le four, mais d'exécuter un programme thermique précis. Il y parvient en mesurant constamment la température de la chambre, en la comparant à une cible et en effectuant des ajustements de puissance en temps réel pour garantir que le matériau à l'intérieur est traité avec une stabilité et une précision exceptionnelles.

L'anatomie du contrôle de la température : un système en boucle fermée

Au cœur, le système est un exemple classique de contrôle par rétroaction en boucle fermée. Il est composé de trois éléments principaux travaillant dans un cycle continu et auto-correcteur pour maintenir la stabilité thermique.

Le capteur : le rôle du thermocouple

Le processus commence par le thermocouple. Ce capteur robuste est placé à l'intérieur de la chambre du four pour obtenir une lecture précise de la température de fonctionnement.

Il fonctionne sur un principe simple : lorsque deux métaux différents joints à une extrémité sont chauffés, ils génèrent une petite tension mesurable. Cette tension varie de manière prévisible avec la température, ce qui permet de la convertir en une lecture de température précise.

Le cerveau : le contrôleur de température

Le signal électrique provenant du thermocouple est envoyé au contrôleur de température, qui agit comme le cerveau de l'opération.

Cet appareil numérique effectue une tâche cruciale : il compare constamment la lecture de température en temps réel du thermocouple à la température de consigne que vous avez programmée.

Le muscle : les éléments chauffants

Sur la base de la comparaison, le contrôleur calcule la correction nécessaire et ajuste la puissance de sortie des éléments chauffants électriques qui tapissent le four.

Si le four est trop froid, le contrôleur augmente la puissance. S'il est trop chaud, il diminue ou coupe l'alimentation. Cette modulation constante est ce qui permet au système de maintenir une température avec une précision remarquable.

La boucle de rétroaction en action

Ces trois composants forment une boucle : les éléments chauffants produisent de la chaleur, le thermocouple mesure le résultat et le contrôleur apporte des ajustements. Ce cycle de mesure-comparaison-correction fonctionne en continu, effectuant des dizaines, voire des centaines d'ajustements par minute pour maintenir la température verrouillée sur le point de consigne.

De la chaleur simple au traitement thermique de précision

Comprendre la boucle de contrôle n'est que la moitié de l'histoire. La véritable valeur d'un système moderne réside dans la manière dont il permet un traitement thermique complexe et répétable, ce qui est essentiel pour la science des matériaux et la fabrication.

Atteindre un traitement uniforme

La rotation et l'inclinaison physiques du tube du four garantissent que votre matériau s'agite et se mélange, exposant toutes les particules à la source de chaleur de manière uniforme.

Le système de contrôle de la température complète cette action mécanique en fournissant un environnement thermique incroyablement stable et uniforme. Cette synergie garantit que chaque partie de votre échantillon reçoit exactement le même traitement thermique.

La puissance des cycles programmables

Les contrôleurs modernes ne se limitent pas à un seul point de consigne. Ils sont programmables, vous permettant de définir un profil thermique multi-étapes pour votre processus.

Cela comprend généralement :

- Vitesse de montée en température (Ramp Rate) : La vitesse à laquelle la température augmente (°C/minute).

- Temps de maintien (Soak) : La durée pendant laquelle le four reste à une température spécifique.

- Phase de refroidissement : Périodes de refroidissement contrôlé ou naturel.

Cette programmabilité est essentielle pour des processus tels que le recuit, la calcination ou les synthèses chimiques complexes qui nécessitent des changements de température précis au fil du temps.

Comprendre les compromis et les limites

Bien qu'il soit très efficace, ce système est régi par des réalités physiques qu'il est important de comprendre pour obtenir des résultats parfaits.

Placement et précision du capteur

Le contrôleur ne connaît que la température à l'extrémité du thermocouple. Son placement est crucial. Une lecture prise près de l'élément chauffant différera de celle prise au centre du tube. C'est pourquoi comprendre le profil thermique spécifique de votre four est essentiel pour corréler la lecture du contrôleur avec la température réelle de votre matériau.

L'impact du décalage thermique (Thermal Lag)

Il existe un délai inhérent, ou décalage thermique, entre le moment où le contrôleur ajuste la puissance et le moment où la température du matériau à l'intérieur du four change. L'algorithme de contrôle (souvent un contrôleur PID) est conçu pour anticiper et compenser ce décalage, mais il ne peut pas l'éliminer complètement. Des vitesses de montée en température rapides peuvent parfois entraîner un dépassement de la température pour cette raison.

Contrôle du chauffage par rapport au refroidissement

Ces systèmes sont optimisés pour le contrôle du chauffage. Bien que vous puissiez programmer des étapes de refroidissement, la plupart des fours standards refroidissent passivement en coupant simplement l'alimentation. L'obtention d'un taux de refroidissement spécifique et rapide nécessite un système de refroidissement actif séparé (par exemple, air pulsé ou chemises d'eau) ce qui ajoute de la complexité.

Application à votre processus

Votre objectif spécifique détermine la manière dont vous devez aborder l'utilisation du système de contrôle de la température.

- Si votre objectif principal est le séchage ou le déliantage de base : Un simple point de consigne unique avec un temps de maintien raisonnable est généralement suffisant.

- Si votre objectif principal est la synthèse de matériaux complexes ou la croissance de cristaux : Vous devez tirer parti d'un contrôleur programmable pour définir des vitesses de montée en température précises et de multiples étapes de maintien.

- Si votre objectif principal est le recuit de haute précision ou le contrôle qualité : Portez une attention particulière à l'étalonnage et au placement du thermocouple, et envisagez d'effectuer des exécutions de profil pour comprendre la relation exacte entre le point de consigne et la température du matériau.

En fin de compte, maîtriser le système de contrôle de la température transforme le four d'un simple appareil de chauffage en un instrument de précision pour le traitement des matériaux.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Thermocouple | Mesure la température à l'intérieur du four | Convertit la chaleur en signal électrique pour la précision |

| Contrôleur de température | Compare la température réelle par rapport à la consigne | Numérique, programmable pour des profils multi-étapes |

| Éléments chauffants | Ajuste la puissance en fonction de l'entrée du contrôleur | Permet une modulation précise de la température |

| Boucle de rétroaction | Mesure, compare et corrige en continu | Assure la stabilité et l'uniformité thermiques |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre