À la base, un four rotatif excelle grâce à trois avantages principaux : sa remarquable polyvalence dans le traitement d'une large gamme de matériaux, sa capacité à obtenir une distribution uniforme de la chaleur pour une qualité de produit constante, et sa capacité de débit continu et à grand volume. Ces attributs en font un outil indispensable pour d'innombrables processus thermiques industriels, de la production de ciment à la valorisation des déchets.

Un four rotatif est plus qu'un simple four à haute température ; c'est un environnement de traitement dynamique. Son avantage fondamental réside dans l'utilisation d'une rotation continue pour transporter, mélanger et chauffer uniformément le matériau, garantissant un produit final cohérent et de haute qualité à l'échelle industrielle.

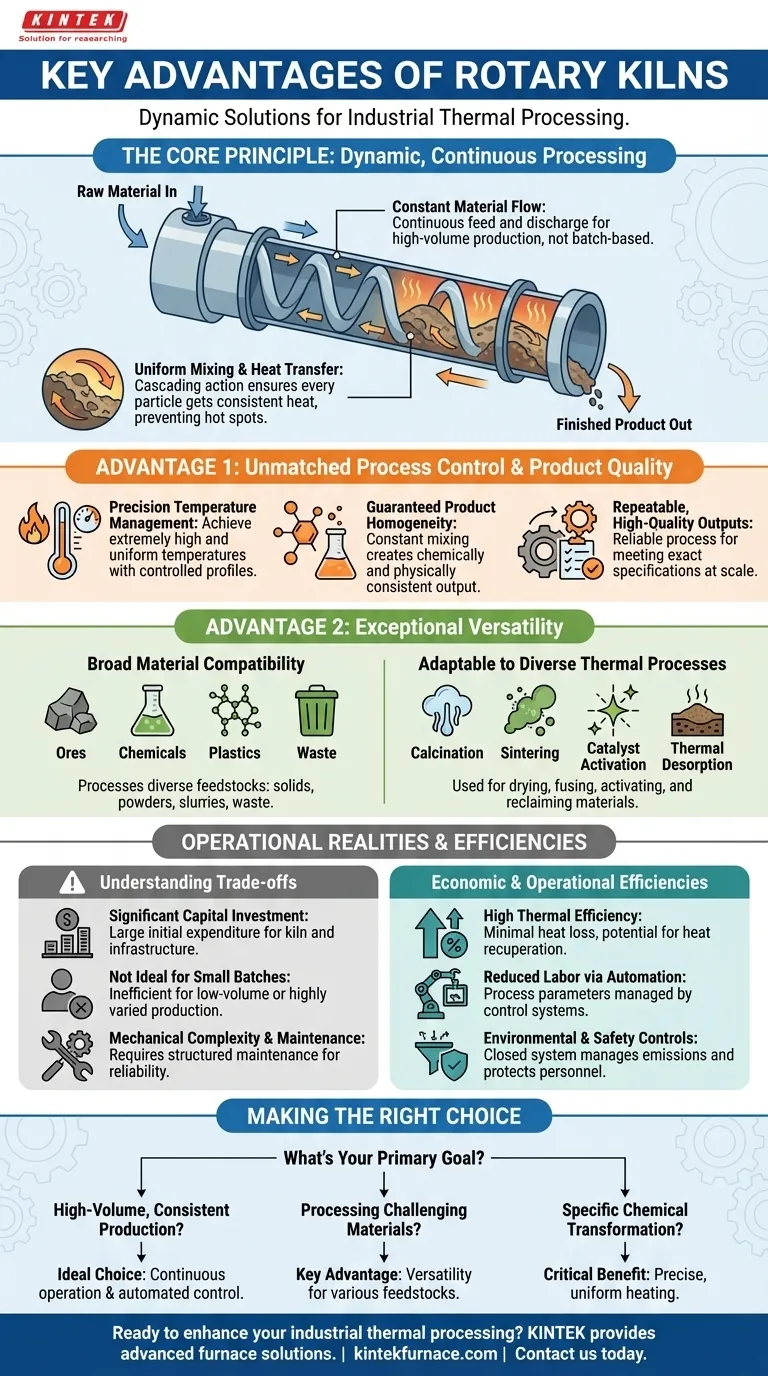

Le principe de base : traitement dynamique et continu

Pour comprendre les avantages d'un four rotatif, vous devez d'abord comprendre sa fonction de base. C'est un grand récipient cylindrique rotatif, légèrement incliné pour permettre à la gravité de déplacer le matériau d'une extrémité à l'autre pendant qu'il tourne.

Flux de matière constant

Cette conception facilite le traitement continu, où la matière première est constamment introduite à l'extrémité supérieure et un produit fini est constamment déchargé à l'extrémité inférieure. C'est un contraste frappant avec les systèmes par lots, permettant une production cohérente et à grand volume.

Mélange uniforme et transfert de chaleur

La rotation lente et constante fait tomber le matériau, un peu comme un sèche-linge. Cette action, appelée cascadage, expose continuellement de nouvelles surfaces à la source de chaleur. Cela garantit que chaque particule subit des conditions de processus presque identiques, empêchant les points chauds et garantissant un transfert de chaleur uniforme.

Avantage clé 1 : contrôle de processus et qualité de produit inégalés

L'environnement dynamique à l'intérieur d'un four permet un degré de contrôle exceptionnellement élevé sur le produit final.

Gestion précise de la température

Les fours rotatifs peuvent atteindre des températures extrêmement élevées et uniformes. Leur conception permet un contrôle précis du profil de température sur toute la longueur du four, ce qui est essentiel pour les processus complexes qui nécessitent des étapes spécifiques de chauffage, de maintien et de refroidissement.

Homogénéité garantie du produit

L'action constante de culbutage et de mélange est le facteur le plus important pour l'homogénéité du produit. Elle garantit que le produit final est chimiquement et physiquement cohérent, une exigence non négociable dans des applications comme le ciment, les catalyseurs et le charbon actif.

Résultats reproductibles et de haute qualité

La combinaison d'un flux continu, de l'automatisation et d'un contrôle précis de la température signifie que les fours rotatifs produisent des résultats reproductibles. Cette fiabilité est cruciale pour les applications industrielles où les spécifications des produits doivent être respectées de manière constante sur des millions de tonnes de matériaux.

Avantage clé 2 : polyvalence exceptionnelle

Les fours rotatifs ne sont pas spécialisés pour une seule tâche ; ce sont des bêtes de somme adaptables utilisées dans des dizaines d'industries.

Large compatibilité des matériaux

Une force clé est la capacité à traiter une vaste gamme de matières premières. Cela inclut tout, des solides granulaires et des poudres aux boues et aux flux de déchets. Ils sont utilisés pour les minerais, les minéraux, les produits chimiques, les plastiques, les produits agricoles et les déchets dangereux, entre autres.

Adaptable à divers processus thermiques

Cette polyvalence des matériaux s'étend à la polyvalence des processus. Les fours sont utilisés pour la calcination (chauffage pour éliminer l'humidité ou le CO2), le frittage (chauffage pour fusionner les particules), l'activation de catalyseurs et la désorption thermique (valorisation des sols contaminés).

Comprendre les compromis et les réalités opérationnelles

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement en capital important

Les fours rotatifs sont des machines industrielles grandes, lourdes et complexes. Les dépenses en capital initiales pour le four et son infrastructure de soutien (systèmes d'alimentation, traitement des gaz d'échappement, etc.) sont substantielles.

Pas idéal pour le traitement par petits lots

La nature continue qui rend les fours efficaces pour les grands volumes devient un inconvénient pour les petits lots distincts. Le temps nécessaire pour chauffer, refroidir et nettoyer le système entre différentes séries de produits le rend inefficace pour la production à faible volume ou très variée.

Complexité mécanique et maintenance

Un récipient rotatif à haute température est un système mécanique exigeant. Bien que les fours modernes aient une longue durée de vie, ils nécessitent un programme de maintenance structuré pour des composants tels que le système d'entraînement, les rouleaux de support et le revêtement réfractaire afin d'assurer la fiabilité.

Efficacités opérationnelles et économiques

Lorsqu'il est correctement adapté à une application, un four rotatif offre des avantages économiques importants à long terme.

Haute efficacité thermique et énergétique

Les fours modernes sont conçus pour minimiser les pertes de chaleur, certains atteignant une efficacité thermique aussi élevée que 95 %. Cette méthode de chauffage direct et le potentiel de récupération de la chaleur des gaz d'échappement et du produit lui-même peuvent les rendre plus économiques à utiliser que d'autres systèmes.

Réduction de la main-d'œuvre grâce à l'automatisation

Les systèmes de fours rotatifs contemporains présentent un degré élevé d'automatisation. Des paramètres de processus tels que le débit d'alimentation, la vitesse de rotation et la température sont gérés par des systèmes de contrôle, réduisant considérablement le besoin d'intervention constante de l'opérateur et diminuant les coûts de main-d'œuvre.

Contrôles environnementaux et de sécurité

En tant que système fermé, un four rotatif offre un excellent contrôle sur les émissions de processus. Les gaz d'échappement peuvent être acheminés à travers des systèmes de filtration et de lavage pour répondre à des réglementations environnementales strictes, et des interverrouillages de sécurité complets protègent le personnel et l'équipement.

Faire le bon choix pour votre application

Le choix d'un four rotatif dépend entièrement de votre objectif de traitement principal.

- Si votre objectif principal est la production à grand volume d'un produit constant : le fonctionnement continu du four et le contrôle automatisé des processus en font le choix idéal.

- Si votre objectif principal est le traitement de matériaux difficiles ou divers : la polyvalence du four à manipuler diverses matières premières, des poudres aux boues, est son avantage clé.

- Si votre objectif principal est d'obtenir une transformation chimique ou physique spécifique : la capacité du four à fournir un chauffage précis et uniforme est essentielle pour produire des matériaux avec des spécifications exactes.

En fin de compte, le four rotatif reste une pierre angulaire de l'industrie moderne car il résout de manière fiable le défi fondamental de la transformation thermique des matériaux en vrac à l'échelle.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Traitement continu | Production à grand volume et constante | Production de ciment, fabrication à grande échelle |

| Distribution uniforme de la chaleur | Qualité de produit constante | Activation de catalyseur, frittage de matériaux |

| Polyvalence | Traite divers matériaux | Minerais, produits chimiques, traitement des déchets dangereux |

| Contrôle de processus | Gestion précise de la température | Processus thermiques complexes nécessitant des étapes spécifiques |

| Efficacité économique | Haute efficacité thermique et automatisation | Réduction des coûts d'exploitation et de la main-d'œuvre |

Prêt à améliorer votre traitement thermique industriel ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser l'efficacité de votre production et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité