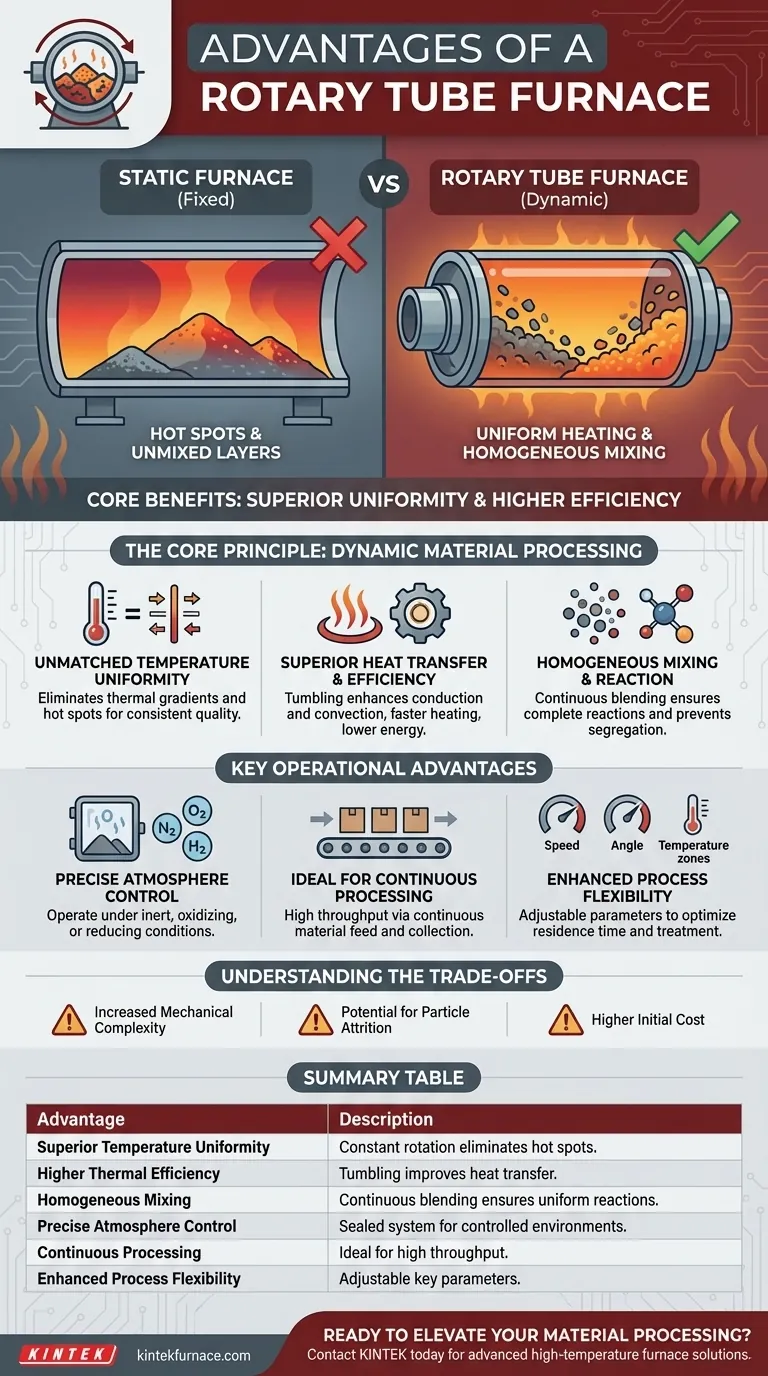

Fondamentalement, les fours à tube rotatif offrent deux avantages principaux par rapport à leurs homologues statiques : une uniformité de traitement supérieure et une plus grande efficacité thermique. La rotation continue du tube de procédé garantit que le matériau est constamment mélangé, ce qui assure que chaque particule est exposée aux mêmes conditions de température et d'atmosphère, conduisant à un produit final plus cohérent et à des temps de traitement plus rapides.

Un four statique chauffe le matériau dans une position fixe, créant inévitablement des points chauds et des couches non mélangées. Un four à tube rotatif résout ce problème fondamental en introduisant un mouvement dynamique, garantissant que chaque partie de l'échantillon est traitée de manière identique pour une cohérence de processus inégalée.

Le principe de base : le traitement dynamique des matériaux

La caractéristique déterminante d'un four à tube rotatif est sa capacité à faire tourner le tube contenant le matériau échantillon. Cette action mécanique simple est la source de ses avantages les plus significatifs par rapport aux conceptions statiques.

Uniformité de température inégalée

Dans un four statique, le matériau au fond et au centre d'un tas chauffe plus lentement que le matériau à la surface et sur les bords. La rotation dans un four rotatif culbute constamment le matériau, éliminant ces gradients thermiques et ces points chauds.

Ceci garantit que tout le lot atteint la température cible de manière uniforme, ce qui est critique pour des processus tels que l'activation de catalyseurs ou le frittage, où l'historique thermique précis dicte la qualité du produit.

Transfert de chaleur et efficacité supérieurs

L'action de culbutage améliore considérablement le transfert de chaleur. Elle amène les particules plus froides en contact direct avec la paroi chaude du four (conduction) et améliore le mélange du gaz de procédé autour des particules (convection).

Cette efficacité accrue signifie que le matériau chauffe plus rapidement et plus complètement, réduisant le temps de traitement global et la consommation d'énergie par rapport à un four statique de même taille.

Mélange et réaction homogènes

Pour les processus impliquant plusieurs composants ou réactions chimiques, le mélange continu est inestimable. Il assure que les réactifs sont bien intégrés et empêche la ségrégation des matériaux de densités ou de tailles différentes.

Ceci conduit à des réactions plus complètes et à un produit final plus homogène, éliminant le besoin d'étapes de mélange séparées avant ou après le chauffage.

Avantages opérationnels clés

Au-delà des principes fondamentaux du transfert de chaleur et du mélange, les fours à tube rotatif offrent des avantages opérationnels distincts qui les rendent adaptés aux environnements de recherche et de production exigeants.

Contrôle précis de l'atmosphère

Comme les fours tubulaires standard, les modèles rotatifs sont conçus comme des systèmes scellés. Cela permet un contrôle précis de l'atmosphère interne.

Vous pouvez effectuer des processus sous des conditions inertes (Azote, Argon), oxydantes (Air) ou réductrices (mélanges d'Hydrogène), ce qui est essentiel pour prévenir les réactions chimiques indésirables ou promouvoir celles qui sont désirées.

Idéal pour le traitement continu

La conception d'un four à tube rotatif est particulièrement adaptée au fonctionnement continu ou semi-continu. Le matériau peut être introduit par une extrémité d'un tube incliné et rotatif et collecté lorsqu'il sort de l'autre.

Cette capacité permet un débit beaucoup plus élevé que la nature discontinue de la plupart des fours statiques, ce qui en fait un choix puissant pour la production à l'échelle pilote ou à l'échelle complète.

Flexibilité de processus améliorée

Les fours rotatifs modernes offrent un degré élevé de contrôle. Les paramètres clés tels que la vitesse de rotation, l'angle d'inclinaison du tube et les profils de température à travers plusieurs zones de chauffage peuvent être ajustés avec précision.

Cette flexibilité vous permet d'optimiser le temps de séjour et le traitement thermique pour une grande variété de matériaux, des poudres fines aux granules plus grosses.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Bien que puissants, les fours à tube rotatif présentent des considérations qui pourraient faire d'un four statique un meilleur choix dans certaines situations.

Complexité mécanique accrue

Le mécanisme de rotation, y compris le moteur, le système d'entraînement et les joints tournants, ajoute de la complexité par rapport à un four statique simple. Cela introduit plus de points de défaillance potentiels et peut nécessiter plus d'entretien à long terme.

Risque d'attrition des particules

L'action de culbutage qui assure un excellent mélange peut également provoquer la décomposition des matériaux friables ou délicats. Si la préservation de la taille et de la forme des particules est absolument critique, le chauffage doux d'un four statique peut être préférable.

Coût initial plus élevé

En raison de leurs systèmes mécaniques ajoutés et de leur conception plus complexe, les fours à tube rotatif représentent généralement un investissement initial plus élevé que les fours tubulaires statiques de taille et de plage de température comparables.

Faire le bon choix pour votre processus

Le choix du four approprié dépend entièrement des objectifs spécifiques de votre travail de traitement des matériaux.

- Si votre objectif principal est la cohérence du processus et la qualité du produit : L'uniformité de chauffage inégalée d'un four rotatif est votre plus grand avantage.

- Si votre objectif principal est un débit élevé pour la production : L'adaptabilité au traitement continu fait du four rotatif le choix évident par rapport aux systèmes statiques basés sur des lots.

- Si votre objectif principal est la recherche sur divers matériaux : La flexibilité de contrôler la vitesse de rotation, l'inclinaison et les profils de température vous donne le contrôle nécessaire pour optimiser une large gamme de processus.

- Si votre objectif principal est la simplicité et le coût initial le plus bas pour le chauffage de base : Un four tubulaire statique est une option plus simple et plus économique, à condition que vous puissiez tolérer une non-uniformité potentielle dans vos résultats.

En fin de compte, choisir un four à tube rotatif est un investissement dans le contrôle et la cohérence des processus.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité de température supérieure | La rotation constante élimine les points chauds et les gradients thermiques pour un chauffage constant. |

| Efficacité thermique plus élevée | L'action de culbutage améliore le transfert de chaleur, réduisant le temps de traitement et la consommation d'énergie. |

| Mélange homogène | Le mélange continu assure des réactions uniformes et empêche la ségrégation des matériaux. |

| Contrôle précis de l'atmosphère | Le système scellé permet un fonctionnement dans des conditions inertes, oxydantes ou réductrices. |

| Traitement continu | Idéal pour les applications à haut débit avec alimentation et collecte de matériaux. |

| Flexibilité de processus améliorée | Vitesse de rotation réglable, angle d'inclinaison et contrôle de la température multi-zone. |

Prêt à améliorer votre traitement des matériaux avec précision et efficacité ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours rotatifs, conçus pour offrir une uniformité et un débit inégalés pour divers besoins de laboratoire. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux