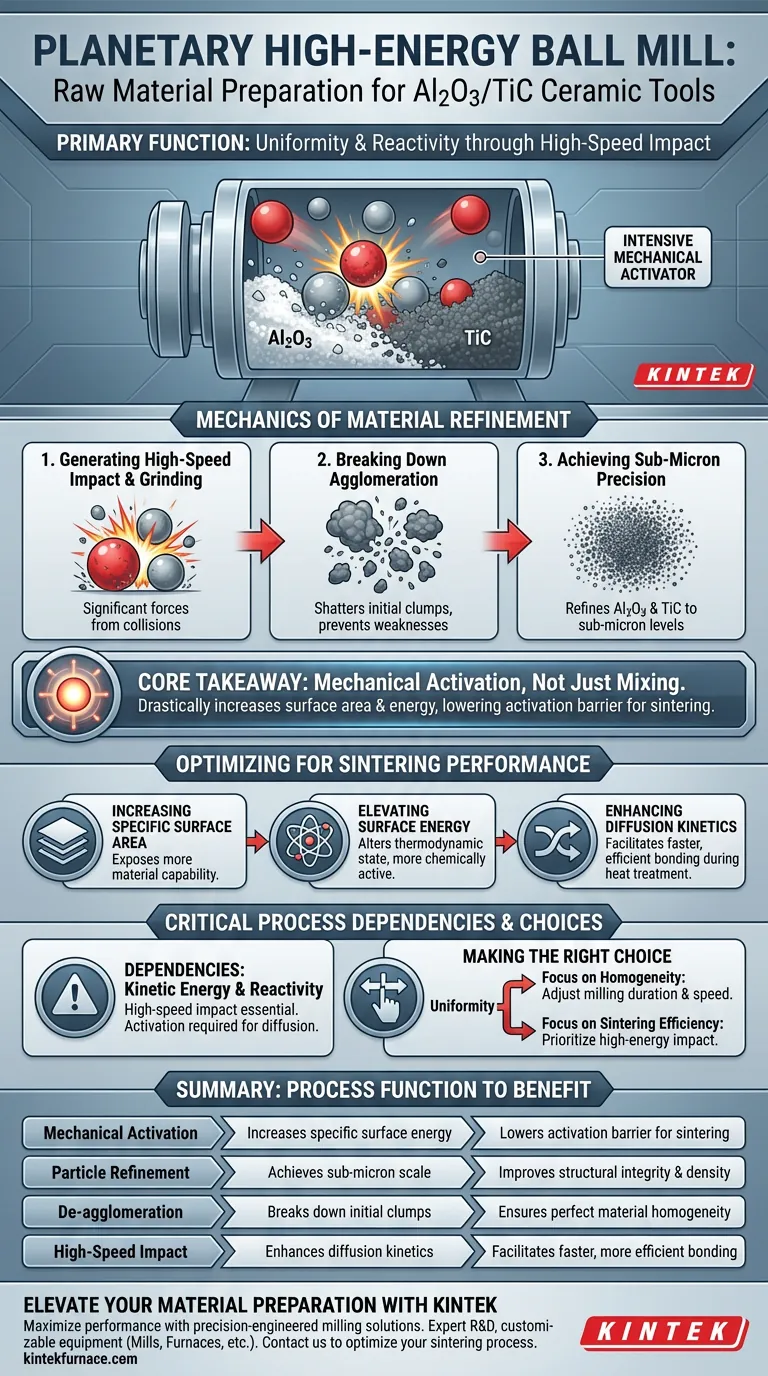

La fonction principale d'un broyeur à billes planétaire à haute énergie dans ce contexte est d'agir comme un activateur mécanique intensif qui assure l'uniformité et la réactivité. Grâce à l'impact à grande vitesse et aux forces de broyage, il mélange les poudres d'alumine (Al2O3) et de carbure de titane (TiC) tout en affinant simultanément leur taille de particule à des niveaux submicroniques. Ce processus décompose les agglomérations initiales, créant un mélange homogène essentiel à l'intégrité structurelle de l'outil final.

Point essentiel à retenir Le broyeur à billes fait plus que simplement mélanger les matériaux ; il les active mécaniquement. En augmentant considérablement la surface spécifique et l'énergie de surface de la poudre, le processus de broyage abaisse la barrière d'activation pour la phase de frittage ultérieure, assurant une diffusion et une réactivité supérieures.

La mécanique de l'affinage des matériaux

Génération d'un impact à grande vitesse

Le broyeur à billes planétaire utilise des mécanismes distincts à grande vitesse pour traiter les matières premières. Il génère d'importantes forces d'impact et de broyage par la collision des billes de broyage et du mélange de poudres.

Décomposition de l'agglomération

Les poudres céramiques brutes ont naturellement tendance à s'agglomérer. Le processus de broyage à haute énergie pulvérise physiquement ces agglomérations initiales, prévenant les faiblesses structurelles dans le composite final.

Atteindre une précision submicronique

Pour créer un outil en céramique haute performance, les tailles de particules standard sont souvent insuffisantes. Le processus de broyage affine les particules d'Al2O3 et de TiC jusqu'à des niveaux submicroniques, une échelle nécessaire pour des propriétés matérielles avancées.

Optimisation des performances de frittage

Augmentation de la surface spécifique

À mesure que la taille des particules diminue pendant le broyage, la surface spécifique de la poudre augmente efficacement. Cela expose davantage la capacité du matériau au processus de liaison.

Augmentation de l'énergie de surface

Le broyage physique intense ne modifie pas seulement la forme des particules ; il altère leur état thermodynamique. Le processus augmente l'énergie de surface de la poudre, rendant le matériau plus actif chimiquement.

Amélioration de la cinétique de diffusion

L'objectif ultime de cette phase de préparation est de faciliter le processus de frittage qui suit. L'énergie et la surface accrues améliorent considérablement la cinétique de diffusion, permettant aux matériaux de se lier et de réagir plus efficacement pendant le traitement thermique.

Dépendances critiques du processus

La nécessité de l'énergie cinétique

Il est important de comprendre que ce processus repose fortement sur l'aspect "haute énergie" de l'équipement. Le mélange standard sans impact à grande vitesse est insuffisant pour obtenir l'affinage submicronique requis.

La réactivité nécessite une activation mécanique

Le simple mélange d'Al2O3 et de TiC ne produira pas la même qualité d'outil en céramique. L'augmentation physique de la réactivité est le résultat direct des forces mécaniques spécifiques appliquées ; sans cette activation intense, la cinétique de diffusion nécessaire à un frittage réussi peut ne pas être réalisée.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre projet d'outil en céramique Al2O3/TiC, considérez les exigences spécifiques de la préparation de vos matières premières :

- Si votre objectif principal est l'homogénéité des matériaux : Assurez-vous que la durée et la vitesse de broyage sont suffisantes pour décomposer toutes les agglomérations initiales afin d'obtenir un mélange parfaitement uniforme.

- Si votre objectif principal est l'efficacité du frittage : Privilégiez les réglages d'impact à haute énergie pour maximiser l'énergie de surface, qui pilote la cinétique de diffusion nécessaire à la densification.

En exploitant le broyeur à billes à haute énergie pour affiner la taille des particules et augmenter l'énergie de surface, vous posez les bases d'un composite céramique durable et haute performance.

Tableau récapitulatif :

| Fonction du processus | Impact sur la matière première | Bénéfice pour l'outil céramique final |

|---|---|---|

| Activation mécanique | Augmente l'énergie de surface spécifique | Abaisse la barrière d'activation pour le frittage |

| Affinage des particules | Atteint l'échelle submicronique | Améliore l'intégrité structurelle et la densité |

| Dé-agglomération | Décompose les amas initiaux | Assure une homogénéité parfaite du matériau |

| Impact à grande vitesse | Améliore la cinétique de diffusion | Facilite une liaison plus rapide et plus efficace |

Élevez votre préparation de matériaux avec KINTEK

Maximisez les performances de vos outils en céramique Al2O3/TiC avec des solutions de broyage de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire, y compris des broyeurs à billes planétaires à haute énergie et des fours haute température avancés (systèmes Muffle, Tube, Vacuum et CVD), tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Ne vous contentez pas de résultats incohérents. Contactez-nous dès aujourd'hui pour optimiser votre processus de frittage et découvrez comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelles conditions un autoclave fournit-il pour la synthèse hydrothermale de MoS2 ? Obtenir une croissance optimale des nanosheets de MoS2

- Comment un système de dépôt sous vide poussé garantit-il la qualité des couches minces ? Pureté grâce à un pompage avancé

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Quel est le but de l'utilisation d'un four industriel pour le prétraitement des poudres de renforcement ? | Améliorer la liaison des composites

- Pourquoi une presse isostatique à froid (CIP) est-elle utilisée pour les échantillons LLTO ? Atteindre une densité relative de 98 % dans les céramiques

- Qu'est-ce que la trempe et pourquoi est-elle importante ? Obtenez une dureté et une résistance supérieures des matériaux

- Quels sont les avantages de l'utilisation d'un applicateur micro-ondes multimode pour le revêtement d'alliages ? Chauffage interne volumétrique rapide

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision