En science des matériaux, la trempe est un processus contrôlé de refroidissement rapide d'un métal ou d'un alliage chauffé. Il ne s'agit pas simplement de refroidir un composant chaud ; c'est un traitement thermique précis qui transforme fondamentalement la structure microscopique interne du matériau. Cette transformation est utilisée pour verrouiller des propriétés mécaniques souhaitables telles qu'une dureté et une résistance extrêmes qui seraient inaccessibles par un refroidissement plus lent.

L'objectif principal de la trempe est de figer un matériau dans un état structurel instable à haute température, empêchant ses atomes de se réarranger sous leur forme naturelle et plus molle. En substance, vous échangez la ductilité naturelle du matériau contre une augmentation significative et contrôlée de la dureté et de la résistance.

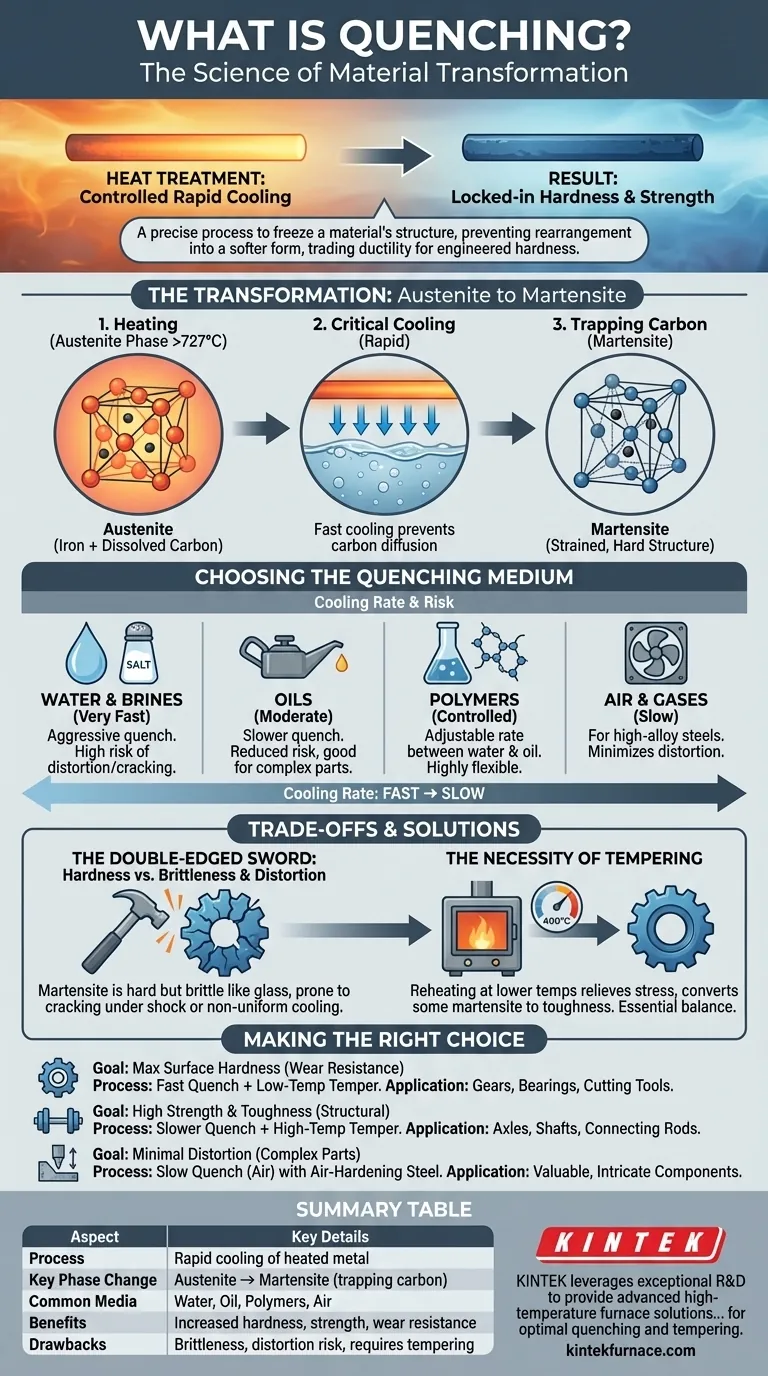

La science de la transformation : de l'austénite à la martensite

La trempe est un exploit d'ingénierie des matériaux qui manipule la structure cristalline d'un métal au niveau atomique. Le processus force le matériau dans un état qu'il n'assumerait pas naturellement.

Chauffage jusqu'à la phase austénitique

Premièrement, un composant en acier est chauffé à une température critique spécifique, généralement supérieure à 727 °C (1340 °F). À cette température, ses atomes de fer se réarrangent en une structure cristalline connue sous le nom d'austénite. Une caractéristique clé de l'austénite est sa capacité à dissoudre les atomes de carbone dans son réseau.

Le taux de refroidissement critique

Le « refroidissement rapide » de la trempe est l'étape la plus critique. L'objectif est de refroidir le matériau si rapidement que les atomes de carbone dissous n'ont pas le temps de diffuser hors du réseau cristallin du fer lorsqu'il tente de revenir à sa forme à température ambiante.

Piéger le carbone pour former de la martensite

Lorsque le refroidissement est suffisamment rapide, le carbone est piégé. Cela force les cristaux de fer dans une nouvelle structure très tendue et déformée appelée martensite. Cette énorme contrainte interne est ce qui rend la martensite exceptionnellement dure, résistante, mais aussi très cassante. C'est la source au niveau atomique des propriétés que confère la trempe.

Choisir le bon milieu de trempe

Le choix du milieu de trempe est crucial car il dicte la vitesse de refroidissement. Le milieu approprié est sélectionné en fonction du type d'acier, de la taille et de la géométrie du composant, ainsi que des propriétés finales souhaitées.

Eau et saumures

L'eau fournit une trempe très rapide et agressive. L'ajout de sel pour créer une solution saline la rend encore plus rapide en perturbant la couverture de vapeur isolante qui peut se former autour de la pièce. Cette méthode est efficace mais comporte un risque élevé de provoquer la déformation ou la fissuration de la pièce.

Huiles

Les huiles refroidissent un composant beaucoup plus lentement que l'eau. Cette trempe moins sévère réduit le risque de fissuration et de déformation, ce qui en fait un choix courant pour les aciers alliés et les pièces aux géométries plus complexes.

Polymères

Les agents de trempe polymères sont des solutions d'un polymère dans l'eau. En ajustant la concentration du polymère, la vitesse de refroidissement peut être contrôlée avec précision à un niveau situé entre celui de l'eau et de l'huile, offrant une solution très flexible et moderne.

Air et gaz

Pour certains aciers fortement alliés (comme de nombreux aciers à outils), la transformation en martensite peut être obtenue avec une vitesse de refroidissement beaucoup plus lente. Pour ces matériaux, une trempe à l'air calme ou forcé est suffisante, ce qui minimise considérablement le risque de déformation.

Comprendre les compromis : l'arme à double tranchant de la dureté

Bien que la trempe permette d'obtenir une dureté exceptionnelle, cette propriété ne vient pas sans compromis importants. Un composant qui n'est que trempé est souvent impropre à sa fonction finale.

Fragilité : le prix de la dureté

La structure martensitique créée par la trempe n'est pas seulement dure ; elle est aussi extrêmement fragile, semblable au verre. Un impact ou un choc qu'un matériau plus souple absorberait pourrait facilement briser une pièce qui n'a été que trempée.

Le risque de déformation et de fissuration

Le refroidissement rapide n'est jamais parfaitement uniforme. Les sections plus minces d'une pièce refroidissent plus rapidement que les sections plus épaisses, créant d'immenses contraintes internes. Ces contraintes peuvent provoquer la déformation, la flexion ou, dans les cas graves, la fissuration du composant pendant le processus de trempe lui-même.

La nécessité du revenu

En raison de la fragilité extrême, une pièce trempée est presque toujours revenue. Le revenu consiste à réchauffer le composant à une température beaucoup plus basse (par exemple, 200-650 °C ou 400-1200 °F) et à le maintenir pendant un temps défini. Ce processus soulage les contraintes internes et convertit une partie de la martensite fragile en une structure plus tenace, échangeant une petite quantité de dureté contre un gain crucial de ténacité.

Faire le bon choix pour votre objectif

La décision d'utiliser la trempe, et le processus spécifique choisi, doit être directement alignée sur l'application finale du composant.

- Si votre objectif principal est une dureté de surface maximale pour la résistance à l'usure : Une trempe rapide (eau ou saumure) suivie d'un revenu à basse température est idéale pour les composants tels que les engrenages, les roulements ou les outils de coupe.

- Si votre objectif principal est une résistance et une ténacité élevées pour l'intégrité structurelle : Une trempe plus lente et moins sévère (huile ou polymère) suivie d'un revenu à température plus élevée est nécessaire pour des pièces telles que les essieux, les arbres ou les bielles.

- Si votre objectif principal est de minimiser la déformation sur une pièce complexe ou précieuse : L'utilisation d'un milieu de trempe très lent comme l'air, qui nécessite un alliage d'acier spécial « durcissable à l'air », est l'approche la plus sûre et la plus stable.

En fin de compte, la trempe n'est pas seulement une étape de refroidissement, mais un levier d'ingénierie essentiel utilisé pour adapter précisément les propriétés d'un matériau à son usage prévu.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Refroidissement rapide du métal chauffé pour verrouiller la structure à haute température |

| Changement de phase clé | L'austénite se transforme en martensite, piégeant le carbone pour la dureté |

| Milieux courants | Eau (rapide), Huile (modérée), Polymères (contrôlée), Air (lent) |

| Avantages | Dureté accrue, résistance et résistance à l'usure |

| Inconvénients | Fragilité, risque de déformation/fissuration, nécessite un revenu |

| Applications | Engrenages, outils de coupe, essieux et autres composants haute performance |

Besoin de solutions de traitement thermique précises pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre à vos exigences expérimentales uniques, garantissant des processus de trempe et de revenu optimaux pour des propriétés matérielles améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de développement !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi les équipements industriels de séchage et de broyage sont-ils nécessaires au prétraitement ? Optimiser les réactions chimiques

- Quelle est la fonction de l'injection d'eau dans la modification thermique du bois ? Obtenez une stabilité et une hydrophobicité supérieures

- Pourquoi utiliser 10 % de monoxyde de carbone dans la pyrolyse de la liqueur noire ? Empêcher la volatilisation du sodium pour une qualité de charbon supérieure.

- Pourquoi un contrôle précis de la température est-il essentiel pour la solidification des alliages d'aluminium ? Obtenez une résistance supérieure des matériaux

- Quelle est la température de cuisson pour le frittage ? Un guide des plages spécifiques aux matériaux

- Quelles sont les trois principales catégories de méthodes de dépôt de couches minces ? Guide essentiel pour les ingénieurs matériaux

- Quel rôle l'azote à haut débit joue-t-il dans le recuit des couches minces d'ITO ? Protéger la conductivité et la pureté de surface

- Pourquoi utiliser un four sous vide pour les catalyseurs Cu-Cu2O/g-C3N4 ? Préserver la pureté et l'intégrité structurelle