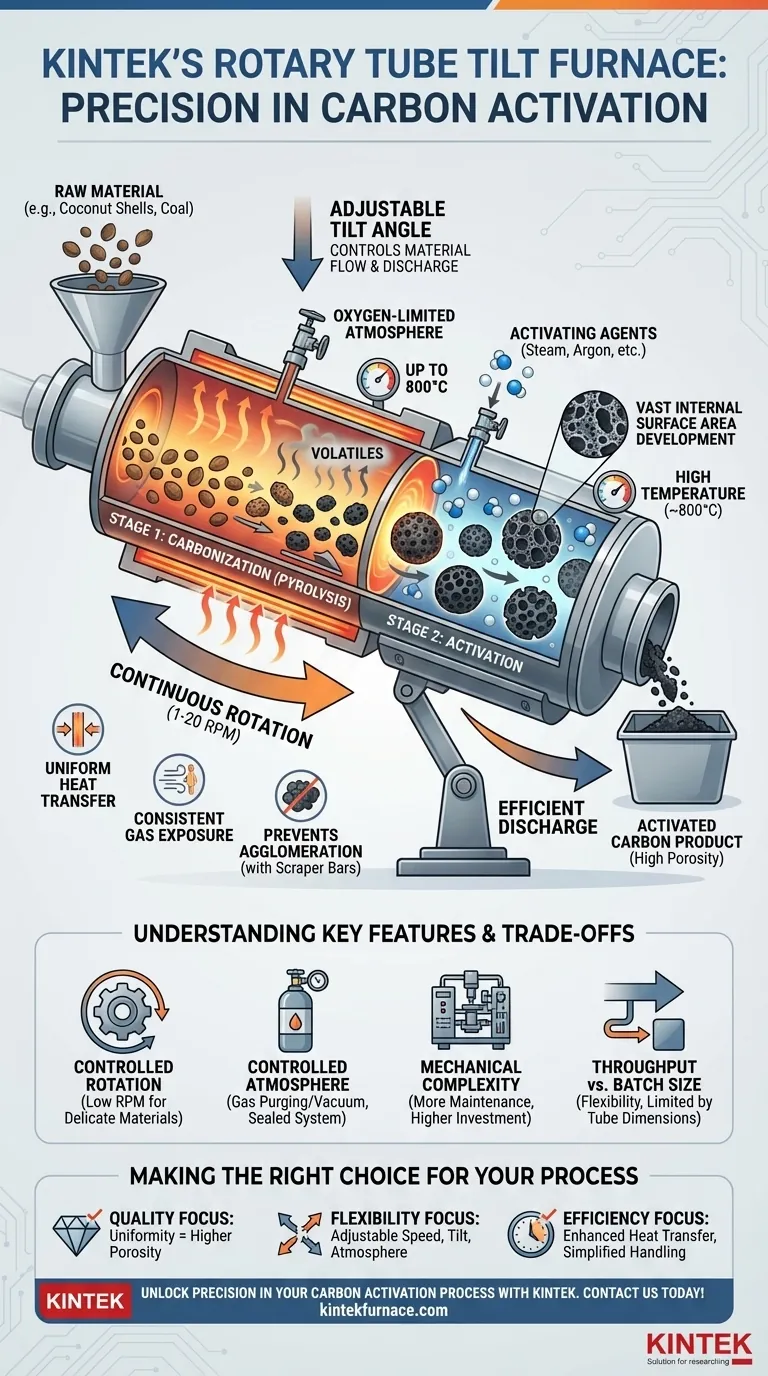

En substance, un four rotatif à tube inclinable est utilisé dans l'activation du carbone pour contrôler précisément le traitement thermique et l'exposition atmosphérique des matières premières carbonées. Sa combinaison unique de rotation continue et d'inclinaison réglable garantit que chaque particule est traitée uniformément, transformant des matériaux comme les coques de noix de coco ou le charbon en charbon actif hautement poreux avec une vaste surface interne.

La valeur fondamentale de ce four n'est pas seulement le chauffage, mais la création d'un environnement dynamique et contrôlé. Sa capacité à pivoter et à s'incliner assure une uniformité inégalée dans le processus d'activation, ce qui est le facteur critique pour la production de charbon actif haute performance.

Le principe fondamental : Pourquoi la rotation et l'inclinaison sont importantes

Un four statique chauffe le matériau en position fixe, ce qui entraîne souvent des points chauds et un traitement inégal. Un four rotatif à tube inclinable résout ce problème fondamental grâce à un mouvement contrôlé.

Transfert de chaleur uniforme

La rotation lente et continue du tube du four garantit que le matériau à l'intérieur est constamment agité. Ce mouvement expose toutes les faces de chaque particule à la source de chaleur, éliminant les incohérences et garantissant une carbonisation et une activation uniformes.

Exposition constante aux agents d'activation

L'étape d'activation nécessite d'exposer le matériau carbonisé à des gaz spécifiques, tels que la vapeur ou l'argon, à des températures élevées. La rotation du four garantit que chaque particule est constamment baignée dans ces agents d'activation, ce qui est essentiel pour développer un réseau de pores homogène.

Prévention de l'agglomération

Les matériaux particulaires, en particulier à haute température, peuvent coller ensemble ou s'agglomérer. Le mouvement de culbutage constant, souvent aidé par des barres racleuses internes, brise les amas potentiels, garantissant que le matériau reste fluide et est traité comme des particules individuelles.

Un aperçu du processus d'activation à l'intérieur du four

La transformation de la matière première en charbon actif se déroule en plusieurs étapes distinctes dans l'environnement contrôlé du four.

Étape 1 : Carbonisation

Tout d'abord, le matériau carboné brut est chauffé dans un environnement pauvre en oxygène pour éliminer les composés volatils. Ce processus, connu sous le nom de carbonisation ou de pyrolyse, laisse derrière lui un charbon de carbone fixe avec une structure poreuse rudimentaire.

Étape 2 : Activation

La température du four est ensuite augmentée, généralement jusqu'à 800°C pour ce processus, et un agent d'activation est introduit dans le tube scellé. Cet agent grave la structure interne du charbon de bois, augmentant considérablement le nombre de pores et élargissant la surface.

Manutention et déchargement des matériaux

L'angle d'inclinaison du four est essentiel pour contrôler le débit du matériau. Un angle plus prononcé entraîne un débit plus rapide pour un fonctionnement continu. Lorsque le processus est terminé, l'inclinaison du four facilite une décharge simple et efficace du charbon actif fini.

Comprendre les compromis et les principales caractéristiques

Bien que très efficace, la conception de ce four présente des caractéristiques spécifiques qui définissent ses cas d'utilisation idéaux. Ses avantages reposent sur un ensemble de caractéristiques mécaniques clés.

Vitesse de rotation contrôlée

Ces fours fonctionnent à une très faible vitesse de rotation (1-20 RPM). Ce culbutage doux est idéal pour les matériaux délicats, assurant un mélange homogène sans provoquer de dégradation mécanique ou transformer le produit en poussière.

Atmosphère contrôlée

La capacité à sceller le tube et à le purger avec des gaz spécifiques (purge de gaz) ou à fonctionner sous vide est fondamentale. Cela offre la flexibilité de créer l'atmosphère précise, sans oxygène ou riche en agents, requise pour la carbonisation et l'activation.

Complexité mécanique

Le principal compromis est la complexité mécanique accrue par rapport à un four statique à lots. Les joints rotatifs, le motoréducteur et le mécanisme d'inclinaison nécessitent plus d'entretien et représentent un investissement initial plus élevé. Cependant, cette complexité est ce qui permet une qualité de produit et un contrôle de processus supérieurs.

Débit vs. Taille du lot

La capacité du four à fonctionner en mode discontinu et continu offre une flexibilité. Cependant, le diamètre et la longueur du tube limiteront intrinsèquement la taille maximale du lot ou le débit continu. Cela doit être adapté aux exigences de production.

Faire le bon choix pour votre processus

La sélection de cette technologie dépend entièrement de vos principaux objectifs de processus.

- Si votre objectif principal est la qualité du produit final : Ce four est le choix supérieur, car son exposition uniforme à la chaleur et aux gaz conduit directement à une porosité et une surface plus élevées et plus constantes.

- Si votre objectif principal est la flexibilité du processus : La capacité à contrôler la vitesse de rotation, l'angle d'inclinaison, l'atmosphère et à fonctionner en mode discontinu ou continu le rend adaptable à divers matériaux et objectifs de recherche.

- Si votre objectif principal est l'efficacité opérationnelle : Le transfert de chaleur amélioré améliore l'efficacité énergétique, et la fonction d'inclinaison simplifie la manipulation des matériaux, réduisant ainsi la main-d'œuvre et le temps entre les lots.

En fin de compte, ce four fournit le contrôle précis et dynamique nécessaire pour concevoir du charbon actif avec des caractéristiques spécifiques et très performantes pour des applications exigeantes.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'activation du carbone |

|---|---|

| Rotation | Assure un transfert de chaleur uniforme et prévient l'agglomération pour un traitement constant des particules |

| Inclinaison | Contrôle le flux et le déchargement du matériau, permettant un fonctionnement par lots ou en continu |

| Atmosphère contrôlée | Permet une exposition précise aux gaz (par exemple, vapeur, argon) pour une activation efficace et le développement des pores |

| Contrôle de la température | Maintient des températures élevées (jusqu'à 800 °C) pour les étapes de carbonisation et d'activation |

| Fonctionnement à faible RPM | Le culbutage doux (1-20 RPM) protège les matériaux délicats de la dégradation |

Libérez la précision de votre processus d'activation du carbone avec KINTEK

Visez-vous un charbon actif supérieur avec une porosité élevée et une qualité uniforme ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température adaptées à vos besoins. Nos fours rotatifs à tube inclinable, qui font partie d'une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, offrent une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous soyez dans la recherche ou la production, nos fours garantissent des résultats cohérents et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus d'activation du carbone et vous fournir des solutions fiables et performantes !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quel niveau de contrôle de procédé les fours tubulaires rotatifs offrent-ils ? Obtenez un traitement thermique précis pour des résultats uniformes