En bref, les fours tubulaires rotatifs sont indispensables dans les environnements où le traitement thermique uniforme de poudres, de granulés ou d'autres petits solides sous une atmosphère précisément contrôlée est non négociable. Ce sont des outils essentiels dans des industries allant de la métallurgie et de la recherche sur les matériaux avancés au traitement chimique et à la remédiation environnementale, excellant dans des tâches que les fours statiques ne peuvent pas effectuer efficacement.

La véritable indispensabilité d'un four tubulaire rotatif ne réside pas seulement dans sa capacité à chauffer les matériaux, mais dans sa combinaison unique d'agitation continue du matériau et de contrôle strict de l'atmosphère. Cet appariement garantit que chaque particule subit exactement le même processus, ce qui est la pierre angulaire de la production de matériaux de haute pureté et de haute performance.

Le principe fondamental : chauffage dynamique et contrôle de l'atmosphère

Pour comprendre où ces fours sont essentiels, vous devez d'abord saisir leurs deux avantages fondamentaux par rapport à d'autres systèmes de chauffage, comme les fours statiques à boîte ou à tube.

Assurer l'uniformité par la rotation

Un four statique chauffe un lot de matériau stationnaire, ce qui entraîne souvent des gradients de température. Le matériau à l'extérieur devient plus chaud que le matériau au centre, ce qui donne un produit incohérent.

Le four tubulaire rotatif résout ce problème en culbutant constamment le matériau. Ce mélange continu garantit que chaque particule est exposée de manière égale à la source de chaleur et au gaz de processus, éliminant les points chauds et assurant une uniformité thermique exceptionnelle.

Ce chauffage dynamique est crucial pour les processus où les propriétés finales du matériau dépendent fortement d'une exposition constante à la température.

Maîtrise de l'atmosphère de processus

De nombreux processus de matériaux modernes nécessitent des atmosphères autres que l'air ambiant pour prévenir les réactions indésirables (comme l'oxydation) ou pour provoquer les réactions souhaitées (comme la réduction).

Les fours tubulaires rotatifs sont conçus avec des systèmes d'étanchéité avancés qui permettent l'utilisation d'une large gamme d'atmosphères. Cela peut inclure des gaz inertes comme l'azote ou l'argon, des gaz réducteurs comme l'hydrogène, ou même des gaz réactifs et toxiques comme le chlore ou le méthane. Cette capacité est fondamentale pour leur rôle dans la fabrication avancée.

Applications industrielles et de recherche clés

La combinaison d'un chauffage uniforme et d'un contrôle atmosphérique fait des fours rotatifs le seul choix viable pour plusieurs processus de grande valeur.

Métallurgie et traitement des minerais

En métallurgie, la conversion du minerai brut (souvent un oxyde métallique) en un métal pur est un objectif primordial. Cela nécessite fréquemment un processus appelé réduction gazeuse, où un gaz comme l'hydrogène est utilisé à haute température pour éliminer l'oxygène du minerai.

Un four rotatif est idéal pour cela. Il culbute efficacement les boulettes de minerai de fer ou d'autres poudres métalliques, garantissant que le gaz réducteur atteint chaque particule pour produire des métaux et alliages de haute pureté. Le même principe s'applique à la calcination et au grillage, qui préparent les minerais pour un traitement ultérieur.

Matériaux avancés et céramiques

La création de céramiques ou de catalyseurs haute performance commence souvent par des poudres fines. Pour créer un produit final dense et solide, ces poudres doivent être chauffées dans un processus appelé frittage.

Un frittage uniforme est essentiel pour éviter les défauts. L'action de culbutage douce d'un four rotatif assure que les poudres sont frittées uniformément, ce qui donne un matériau dense et homogène. Il est également utilisé pour le dopage des céramiques avec d'autres éléments, où une distribution uniforme est primordiale pour les propriétés électroniques ou optiques finales du matériau.

Synthèse chimique

Les fours rotatifs sont utilisés comme réacteurs continus pour la production de produits chimiques de spécialité et de catalyseurs. L'exposition constante à la chaleur et aux gaz sur la surface du matériau est essentielle pour que les réactions chimiques soient complètes et que la composition du produit final soit celle désirée.

Remédiation environnementale

Dans les applications environnementales, ces fours sont utilisés pour leurs capacités de traitement confiné à haute température.

Ils sont utilisés pour la désorption des contaminants du sol, où la chaleur est utilisée pour vaporiser et éliminer les polluants du sol. Ils sont également utilisés pour l'incinération des déchets dangereux, car le mouvement continu et les températures élevées assurent une destruction complète et sûre.

Comprendre les compromis

Bien qu'indispensables pour certaines tâches, les fours tubulaires rotatifs ne sont pas une solution universelle. Leur conception unique s'accompagne de compromis spécifiques.

Complexité mécanique et étanchéité

Le tube rotatif nécessite un système d'étanchéité sophistiqué et robuste pour maintenir l'intégrité de l'atmosphère, surtout lors de l'utilisation de gaz inflammables ou toxiques. Ces joints sont des points d'usure mécanique et représentent un niveau de maintenance et un coût plus élevés que les fours statiques.

Adéquation des matériaux

Ces fours sont conçus pour les solides à écoulement libre comme les poudres, les granulés et les petites boulettes. Ils ne conviennent pas au traitement de très grandes pièces uniques, de liquides ou de matériaux qui deviennent collants ou fondent aux températures de traitement, car cela entraînerait un revêtement de la paroi du tube.

Débit par rapport aux autres fours

Bien que capables de production industrielle continue, pour des matériaux en vrac à très grand volume comme le ciment, de plus grands fours rotatifs dédiés sont souvent plus économiques. Les fours tubulaires rotatifs occupent un espace qui privilégie la précision du processus plutôt qu'un débit massif.

Faire le bon choix pour votre processus

Votre décision d'utiliser un four tubulaire rotatif doit être basée sur les exigences spécifiques de votre matériau et de votre objectif final.

- Si votre objectif principal est la production de matériaux de haute pureté (par exemple, métaux, catalyseurs) : Le contrôle atmosphérique et thermique précis fait d'un four rotatif le choix supérieur.

- Si votre objectif principal est le traitement continu de poudres ou de granulés : Un four rotatif est explicitement conçu pour cette tâche et donnera des résultats plus uniformes qu'un système de batch statique.

- Si votre objectif principal est la R&D et la validation de processus : Les versions plus petites, à l'échelle du laboratoire, de ces fours sont parfaites pour déterminer à moindre coût les paramètres de traitement idéaux avant de passer à l'échelle supérieure.

- Si votre objectif principal est le traitement environnemental des déchets granulaires ou du sol : La nature confinée et à alimentation continue d'un four rotatif offre une méthode de traitement sûre et efficace.

En fin de compte, un four tubulaire rotatif devient indispensable lorsque la qualité, la pureté et les performances de votre produit final dépendent du fait que chaque particule reçoive exactement le même traitement.

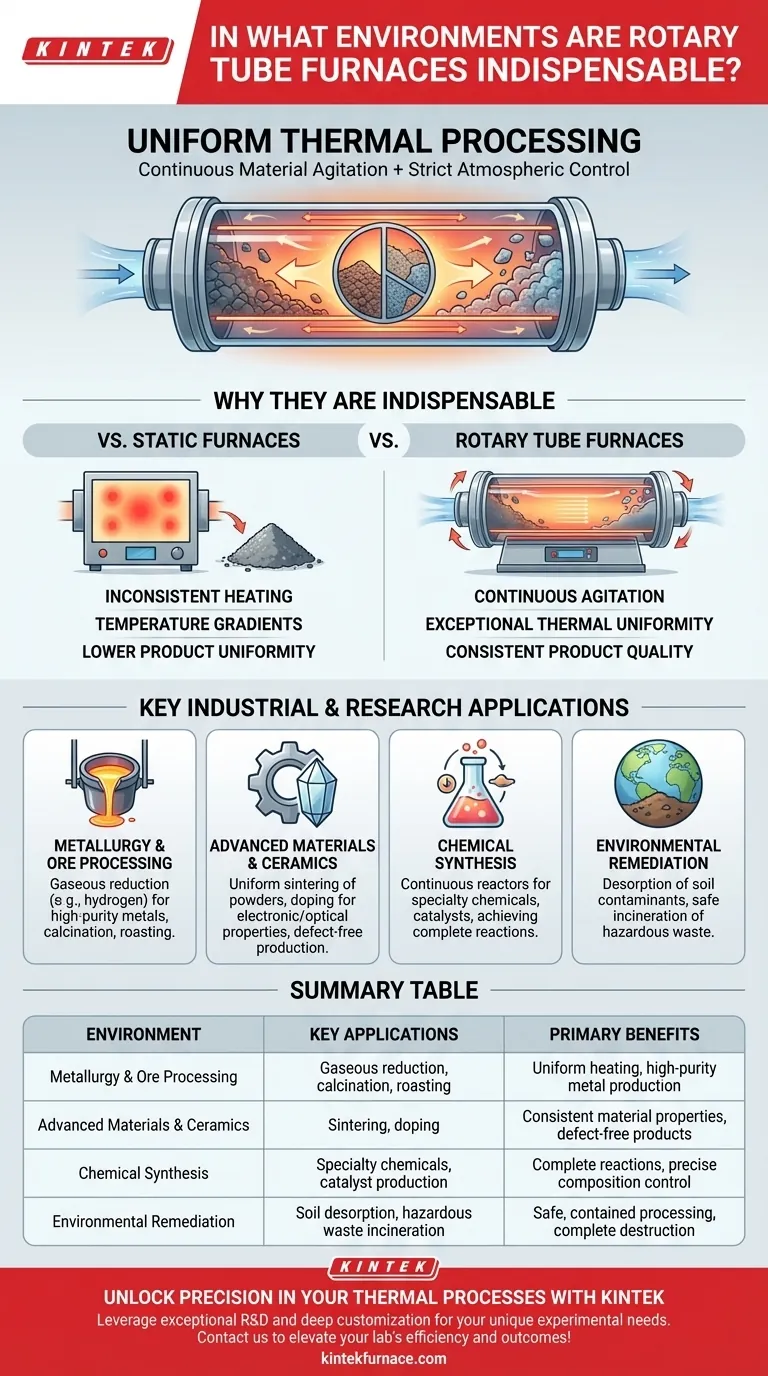

Tableau récapitulatif :

| Environnement | Applications clés | Avantages principaux |

|---|---|---|

| Métallurgie & Traitement des minerais | Réduction gazeuse, calcination, grillage | Chauffage uniforme, production de métaux de haute pureté |

| Matériaux avancés & Céramiques | Frittage, dopage | Propriétés des matériaux cohérentes, produits sans défauts |

| Synthèse chimique | Produits chimiques de spécialité, production de catalyseurs | Réactions complètes, contrôle précis de la composition |

| Remédiation environnementale | Désorption du sol, incinération des déchets dangereux | Traitement sûr et confiné, destruction complète |

Débloquez la précision de vos processus thermiques avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la métallurgie, la recherche sur les matériaux ou la remédiation environnementale, nos fours tubulaires rotatifs garantissent un chauffage uniforme et un contrôle atmosphérique strict pour des résultats de haute pureté. Ne laissez pas un traitement incohérent vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie