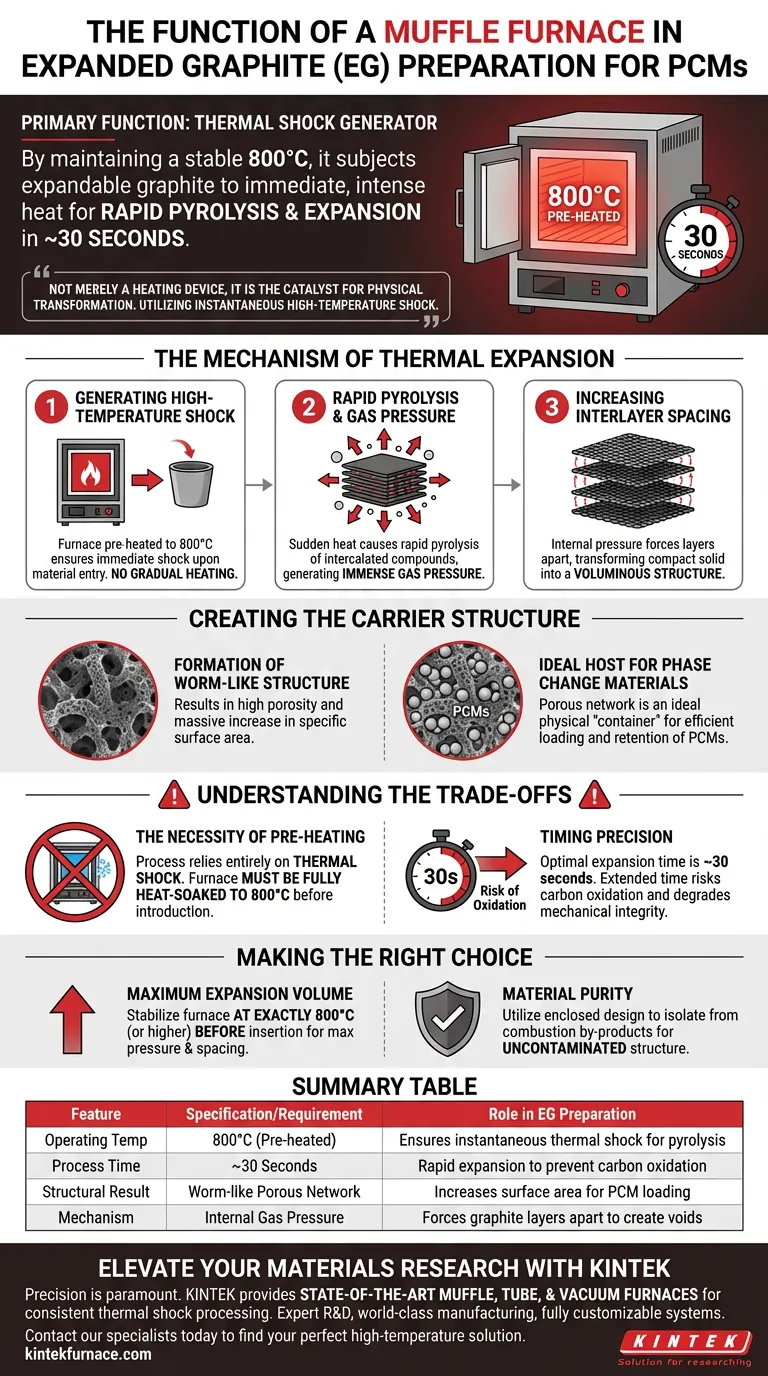

La fonction principale d'un four à moufle dans ce contexte est d'agir comme un générateur de choc thermique. En maintenant un environnement stable à 800 °C, il soumet le graphite expansible à une chaleur intense et immédiate, déclenchant une pyrolyse et une expansion rapides en environ 30 secondes.

Le four à moufle n'est pas simplement un appareil de chauffage ; c'est le catalyseur d'une transformation physique. Il utilise un choc instantané à haute température pour convertir des couches de graphite denses en une structure très poreuse, semblable à un ver, essentielle pour contenir les matériaux à changement de phase.

Le mécanisme de la dilatation thermique

La préparation du graphite expansé (GE) repose sur une séquence spécifique de réactions physiques que le four à moufle facilite.

Génération d'un choc à haute température

Contrairement aux procédés qui nécessitent un chauffage progressif, la préparation du GE exige un environnement à haute température instantané. Le four à moufle est préchauffé à 800 °C pour garantir qu'à peine le matériau y est introduit, il subisse un choc thermique immédiat.

Pyrolyse rapide et pression de gaz

Cette exposition soudaine à la chaleur provoque la pyrolyse rapide des composés intercalés dans le graphite. Cette réaction génère une pression de gaz immense entre les couches de graphite presque instantanément.

Augmentation de l'espacement inter-couches

La pression interne force les couches de graphite à s'écarter. Cela augmente considérablement l'espacement inter-couches, transformant le matériau d'un solide compact en une structure volumineuse.

Création de la structure de support

L'objectif ultime de l'utilisation du four à moufle est de concevoir un espace physique capable d'accueillir d'autres substances.

Formation d'une structure semblable à un ver

Le processus d'expansion aboutit à une structure poreuse distincte, semblable à un ver. Cette architecture se caractérise par une porosité élevée et une augmentation massive de la surface spécifique par rapport au matériau brut.

Support idéal pour les matériaux à changement de phase

Ce réseau poreux nouvellement créé sert de "conteneur" physique idéal. Les vides dilatés permettent le chargement et la rétention efficaces des matériaux à changement de phase (MCP), ce qui est l'objectif final du processus de préparation.

Comprendre les compromis

Bien que le four à moufle soit efficace, il est essentiel de comprendre ses contraintes opérationnelles pour obtenir des résultats constants.

La nécessité du préchauffage

Le processus repose entièrement sur le choc thermique, et non sur un chauffage progressif. Une erreur courante consiste à placer les matériaux dans un four froid et à augmenter la température ; cela ne générera pas la pression de gaz rapide requise pour une expansion adéquate. Le four doit être entièrement préchauffé à 800 °C avant l'introduction du matériau.

Précision du chronométrage

La note de référence principale indique un temps d'expansion d'environ 30 secondes. Un temps de séjour prolongé au-delà de cette fenêtre produit des rendements décroissants et risque l'oxydation de la structure carbonée, ce qui pourrait dégrader l'intégrité mécanique du support.

Faire le bon choix pour votre objectif

Pour garantir une préparation optimale du graphite expansé, alignez l'utilisation de votre four sur les besoins spécifiques de votre projet.

- Si votre objectif principal est le volume d'expansion maximal : Assurez-vous que le four est stabilisé exactement à 800 °C (ou légèrement plus haut) avant l'insertion pour maximiser le différentiel de pression et l'espacement inter-couches.

- Si votre objectif principal est la pureté du matériau : Utilisez la conception fermée du four à moufle pour isoler le graphite des sous-produits de combustion du carburant, garantissant que la structure poreuse reste non contaminée pour le chargement des MCP.

Le four à moufle convertit l'énergie thermique en utilité structurelle, transformant le graphite brut en une éponge sophistiquée pour le stockage d'énergie thermique.

Tableau récapitulatif :

| Caractéristique | Spécification/Exigence | Rôle dans la préparation du GE |

|---|---|---|

| Température de fonctionnement | 800 °C (préchauffé) | Assure un choc thermique instantané pour la pyrolyse |

| Temps de processus | ~30 secondes | Expansion rapide pour prévenir l'oxydation du carbone |

| Résultat structurel | Réseau poreux semblable à un ver | Augmente la surface pour le chargement des MCP |

| Mécanisme | Pression de gaz interne | Force les couches de graphite à s'écarter pour créer des vides |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est primordiale lors de la préparation des supports en graphite expansé. KINTEK fournit des fours à moufle, des fours tubulaires et des fours sous vide de pointe conçus pour offrir les environnements stables à haute température essentiels à un traitement par choc thermique cohérent.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire. Que vous développiez des matériaux à changement de phase ou des structures carbonées avancées, KINTEK offre la fiabilité thermique dont vous avez besoin pour réussir.

Prêt à optimiser votre processus de dilatation thermique ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Jin Tang, Cuiping Wang. Thermal Performance Improvement of Composite Phase-Change Storage Material of Octanoic Acid–Tetradecanol by Modified Expanded Graphite. DOI: 10.3390/en17174311

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle fonction un four à moufle haute température remplit-il dans le frittage du LLZO ? Atteindre une densification LLZO supérieure

- Pourquoi un four à moufle à haute température est-il nécessaire pour évaluer la teneur en cendres de la poudre de banane ?

- Comment les fours à moufle sont-ils utilisés pour le frittage à haute température dans l'industrie pharmaceutique ? Optimisez la précision de l'administration de médicaments et des implants

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelle est la fonction de la calcination à haute température dans un four à moufle pour le TiO2 ? Guide expert sur le contrôle de phase

- Quelles sont les applications courantes d'un four à résistance de type boîte ? Des solutions polyvalentes à haute température pour les laboratoires et l'industrie

- Comment un four à moufle avec un contrôle précis de la température contribue-t-il au déliantage des corps bruts de céramique d'alumine ?

- Quelles sont les applications courantes des fours à moufle à haute température dans les laboratoires ?Utilisations essentielles dans la recherche et l'industrie