Essentiellement, un four à résistance de type boîte est un cheval de bataille à haute température pour les laboratoires et les environnements industriels. Ses applications les plus courantes comprennent le frittage des métaux et des céramiques, le traitement thermique des matériaux et les tests analytiques d'échantillons, tels que l'incinération (ashing) ou l'étude des propriétés de retrait.

La valeur du four à boîte réside non pas dans une seule fonction, mais dans sa polyvalence. Sa conception simple et robuste fournit un environnement à haute température hautement contrôlé et uniforme, ce qui en fait un outil essentiel pour un large éventail de processus de synthèse, de traitement et d'analyse des matériaux.

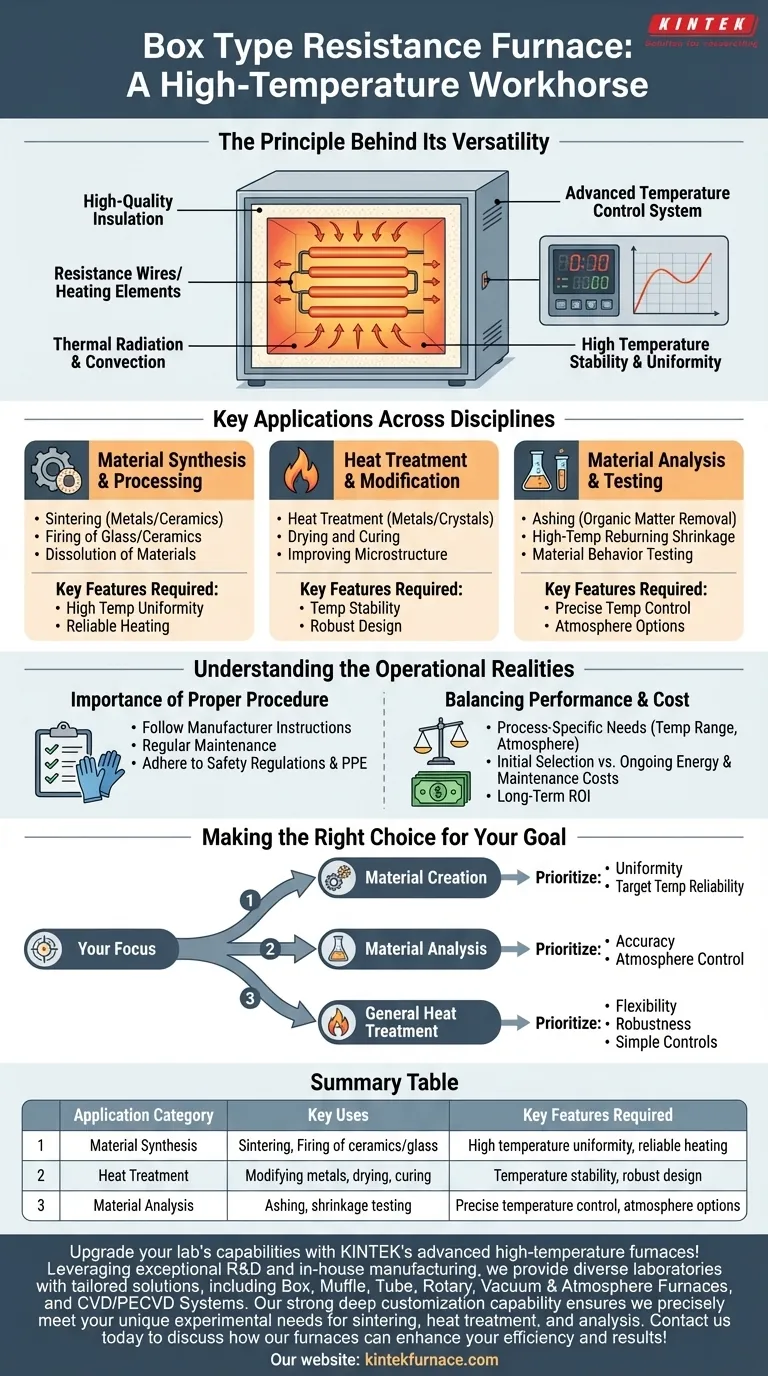

Le principe derrière sa polyvalence

Comment atteint-il les hautes températures

Un four à résistance de type boîte est un équipement fondamentalement simple mais efficace. Il génère de la chaleur à l'aide de fils de résistance ou d'autres éléments chauffants électriques à l'intérieur d'une chambre isolée.

Cette chaleur est transférée à l'échantillon principalement par rayonnement thermique et convection, ce qui lui permet d'atteindre des températures très élevées de manière efficace.

Pourquoi le contrôle est essentiel

Les composants clés du four comprennent une coque métallique robuste, une isolation en fibre d'oxyde d'aluminium de haute qualité et un système de contrôle de la température avancé.

Cette combinaison d'isolation robuste et de contrôle numérique précis garantit une stabilité et une uniformité de température élevées dans toute la chambre du four. Ceci est essentiel pour obtenir des résultats reproductibles et fiables dans les processus sensibles.

Applications clés dans diverses disciplines

Synthèse et traitement des matériaux

Le four est une pierre angulaire pour la création et le traitement de nouveaux matériaux. Le frittage, le processus de formation d'une masse solide de matériau à partir de poudre à l'aide de chaleur, est une application principale pour les métaux et les céramiques.

Il est également utilisé pour la cuisson du verre et des céramiques, où une chaleur contrôlée transforme les matières premières en produits finis et durcis. Certains processus l'utilisent également pour la dissolution des matériaux à haute température.

Traitement thermique et modification

La modification des propriétés des matériaux existants est une autre utilisation clé. Le traitement thermique des métaux et de certains monocristaux est effectué pour modifier leur microstructure, améliorant ainsi la dureté, la résistance ou la ductilité.

Pour les processus moins extrêmes, le four est également utilisé pour le séchage et le durcissement (curing) des échantillons, où une température élevée et stable est nécessaire pour éliminer l'humidité ou déclencher une réaction chimique dans un revêtement.

Analyse et test des matériaux

Dans la recherche et le contrôle qualité, le four est indispensable pour l'analyse. L'incinération (Ashing) est une technique courante où le four est utilisé pour brûler toute la matière organique d'un échantillon, ne laissant que les cendres inorganiques pour la mesure.

Il est également vital pour tester les propriétés des matériaux, comme la réalisation d'une détection du retrait par recuisson à haute température pour comprendre comment les matériaux réfractaires se comportent sous une chaleur extrême.

Comprendre les réalités opérationnelles

L'importance d'une procédure appropriée

L'efficacité et la sécurité d'un four à boîte dépendent entièrement d'un fonctionnement correct. Les utilisateurs doivent toujours suivre les instructions d'utilisation du fabricant et respecter un calendrier d'entretien régulier strict.

Le fonctionnement à haute température présente des risques inhérents. La familiarité avec toutes les réglementations de sécurité et l'utilisation d'équipements de protection individuelle appropriés sont non négociables pour prévenir les accidents.

Équilibrer performance et coût

Bien que polyvalents, tous les fours ne sont pas égaux. La sélection initiale doit tenir compte des besoins spécifiques du processus, tels que la plage de température maximale, le contrôle de l'atmosphère (par exemple, pour les environnements inertes ou sous vide) et l'uniformité de température requise.

Au-delà du prix d'achat, vous devez également considérer les coûts énergétiques et de maintenance continus. Un four plus efficace peut avoir un coût initial plus élevé mais offrir un meilleur retour sur investissement à long terme.

Faire le bon choix pour votre objectif

La sélection du four correct nécessite d'aligner ses capacités sur votre objectif principal.

- Si votre objectif principal est la création de matériaux (Frittage/Cuisson) : Privilégiez un four avec une excellente uniformité de température et la capacité d'atteindre votre température de traitement cible de manière fiable.

- Si votre objectif principal est l'analyse des matériaux (Incinération/Test) : Vous avez besoin d'une précision de température supérieure et pourriez nécessiter des fonctionnalités telles que le contrôle de l'atmosphère pour des tests spécifiques.

- Si votre objectif principal est le traitement thermique général (Métaux/Cristaux) : Recherchez un modèle flexible et robuste avec des commandes simples qui peut gérer efficacement des cycles de chauffage et de refroidissement répétés.

En alignant les spécifications du four sur votre tâche principale, vous vous assurez qu'il devient un outil fiable et efficace pour votre travail.

Tableau récapitulatif :

| Catégorie d'application | Utilisations clés | Fonctionnalités requises |

|---|---|---|

| Synthèse de matériaux | Frittage, Cuisson de céramiques/verre | Uniformité de température élevée, chauffage fiable |

| Traitement thermique | Modification des métaux, séchage, durcissement | Stabilité de la température, conception robuste |

| Analyse des matériaux | Incinération, test de retrait | Contrôle précis de la température, options d'atmosphère |

Améliorez les capacités de votre laboratoire avec les fours haute température avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, notamment des fours de type boîte, muffles, tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour le frittage, le traitement thermique et l'analyse. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches