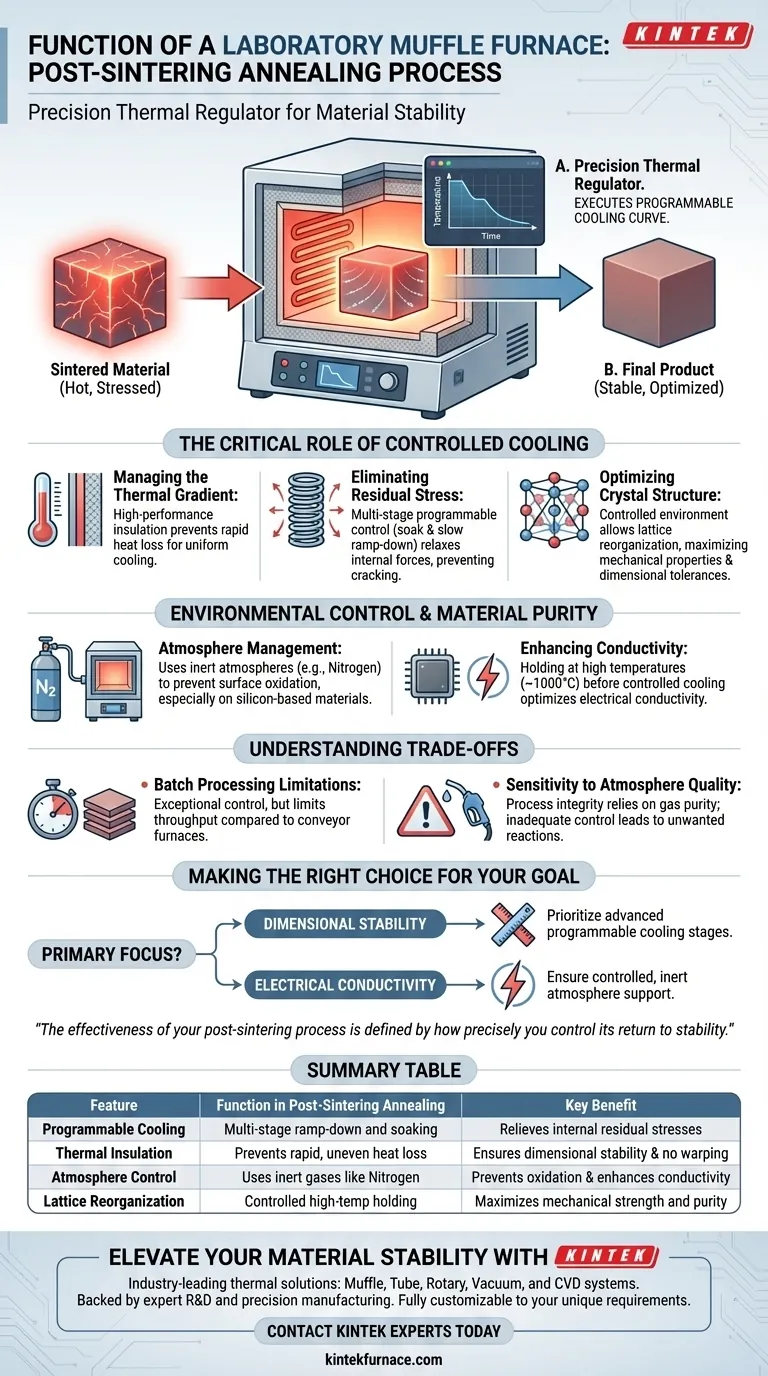

Une étuve à moufle de laboratoire sert de régulateur thermique de précision pendant la phase de recuit post-frittage, spécialement conçue pour gérer le retour du matériau à température ambiante. Sa fonction principale est d'exécuter une courbe de refroidissement programmable multi-étapes qui soulage progressivement les contraintes résiduelles internes générées pendant le processus de frittage initial.

Alors que le frittage crée la masse solide, le recuit définit sa longévité. L'étuve à moufle utilise une isolation haute performance et des éléments chauffants à logique contrôlée pour garantir que la vitesse de refroidissement est lente et uniforme, verrouillant ainsi la stabilité dimensionnelle et la résistance mécanique.

Le rôle essentiel du refroidissement contrôlé

Gestion du gradient thermique

La transition des températures de frittage élevées à la température ambiante est critique. Une étuve à moufle utilise une isolation haute performance pour empêcher une perte de chaleur rapide, garantissant que le matériau ne refroidit pas de manière inégale.

Élimination des contraintes résiduelles

Les matériaux présentent souvent des tensions internes importantes après le frittage. Le contrôle programmable multi-étapes du four permet un "maintien" spécifique et une descente lente, ce qui détend ces forces internes et empêche les fissures ou les déformations futures.

Optimisation de la structure cristalline

Au-delà du simple soulagement des contraintes, cet environnement contrôlé permet la réorganisation du réseau atomique du matériau. Cette optimisation structurelle est essentielle pour maximiser les propriétés mécaniques et garantir que le produit final respecte des tolérances dimensionnelles précises.

Contrôle de l'environnement et pureté des matériaux

Gestion de l'atmosphère

Le recuit nécessite souvent une isolation de l'air standard pour éviter la dégradation. Les étuves à moufle peuvent maintenir des atmosphères spécifiques, par exemple en utilisant de l'azote pour prévenir l'oxydation de surface sur les matériaux à base de silicium pendant la phase de refroidissement.

Amélioration de la conductivité

Pour les matériaux semi-conducteurs, la fonction de recuit est vitale pour les performances électriques. En maintenant le matériau à des températures autour de 1000°C avant un refroidissement contrôlé, le four aide à optimiser efficacement la conductivité électrique.

Comprendre les compromis

Limites du traitement par lots

Les étuves à moufle sont généralement conçues pour le traitement par lots plutôt que pour un flux continu. Bien que cela offre un contrôle exceptionnel pour la recherche et les pièces de haute précision, cela limite effectivement la vitesse de débit par rapport aux fours industriels à convoyeur.

Sensibilité à la qualité de l'atmosphère

Bien que ces fours puissent utiliser des atmosphères protectrices, l'intégrité du processus dépend fortement de la pureté du gaz utilisé. Un contrôle inadéquat de l'atmosphère pendant la phase de recuit peut entraîner des réactions de surface indésirables, telles que l'oxydation, annulant les avantages du traitement thermique.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'une étuve à moufle dans votre flux de travail post-frittage, tenez compte de vos exigences matérielles spécifiques :

- Si votre objectif principal est la stabilité dimensionnelle : Privilégiez un four avec des étapes de refroidissement programmables avancées pour assurer un soulagement progressif des contraintes et éviter les déformations.

- Si votre objectif principal est la conductivité électrique : Assurez-vous que votre four prend en charge une atmosphère contrôlée et inerte (comme l'azote) pour prévenir l'oxydation pendant le cycle de recuit.

L'efficacité de votre processus post-frittage ne se définit pas par la température maximale atteinte par le matériau, mais par la précision avec laquelle vous pouvez contrôler son retour à la stabilité.

Tableau récapitulatif :

| Caractéristique | Fonction dans le recuit post-frittage | Avantage clé |

|---|---|---|

| Refroidissement programmable | Descente et maintien en température en plusieurs étapes | Soulage les contraintes résiduelles internes |

| Isolation thermique | Empêche une perte de chaleur rapide et inégale | Assure la stabilité dimensionnelle et l'absence de déformation |

| Contrôle de l'atmosphère | Utilise des gaz inertes comme l'azote | Prévient l'oxydation et améliore la conductivité |

| Réorganisation du réseau | Maintien contrôlé à haute température | Maximise la résistance mécanique et la pureté |

Améliorez la stabilité de vos matériaux avec KINTEK

Ne laissez pas les contraintes résiduelles compromettre vos recherches ou votre production. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous soutenus par une R&D experte et une fabrication de précision. Que vous ayez besoin d'optimiser la conductivité électrique ou d'assurer des tolérances dimensionnelles parfaites, nos fours sont entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Prêt à affiner votre processus de recuit ? Contactez les experts KINTEK dès aujourd'hui pour trouver le four haute température idéal pour vos besoins !

Guide Visuel

Références

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les fours de paillasse modernes sont-ils contrôlés ? Découvrez la précision grâce aux systèmes PID numériques

- Comment les fours à moufle sont-ils utilisés pour le frittage à haute température dans l'industrie pharmaceutique ? Assurer la précision et la pureté dans le développement de médicaments

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4/TiO2 ? Traitement thermique essentiel pour les composites

- Quels sont les progrès technologiques clés des fours à moufle modernes ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles conditions environnementales critiques un four à moufle fournit-il pour la fonte d'aluminium ? Optimisez votre traitement thermique

- Qu'est-ce qu'un four à sole plate (ou four de paillasse) et quels sont ses usages courants ? Découvrez des solutions polyvalentes pour les hautes températures

- Qu'est-ce qu'un four à moufle numérique ? Un guide pour un chauffage précis et sans contamination

- Comment un four à résistance industriel de type boîte assure-t-il une transformation suffisante de la bainite ? Conseils d'experts pour la simulation en laboratoire