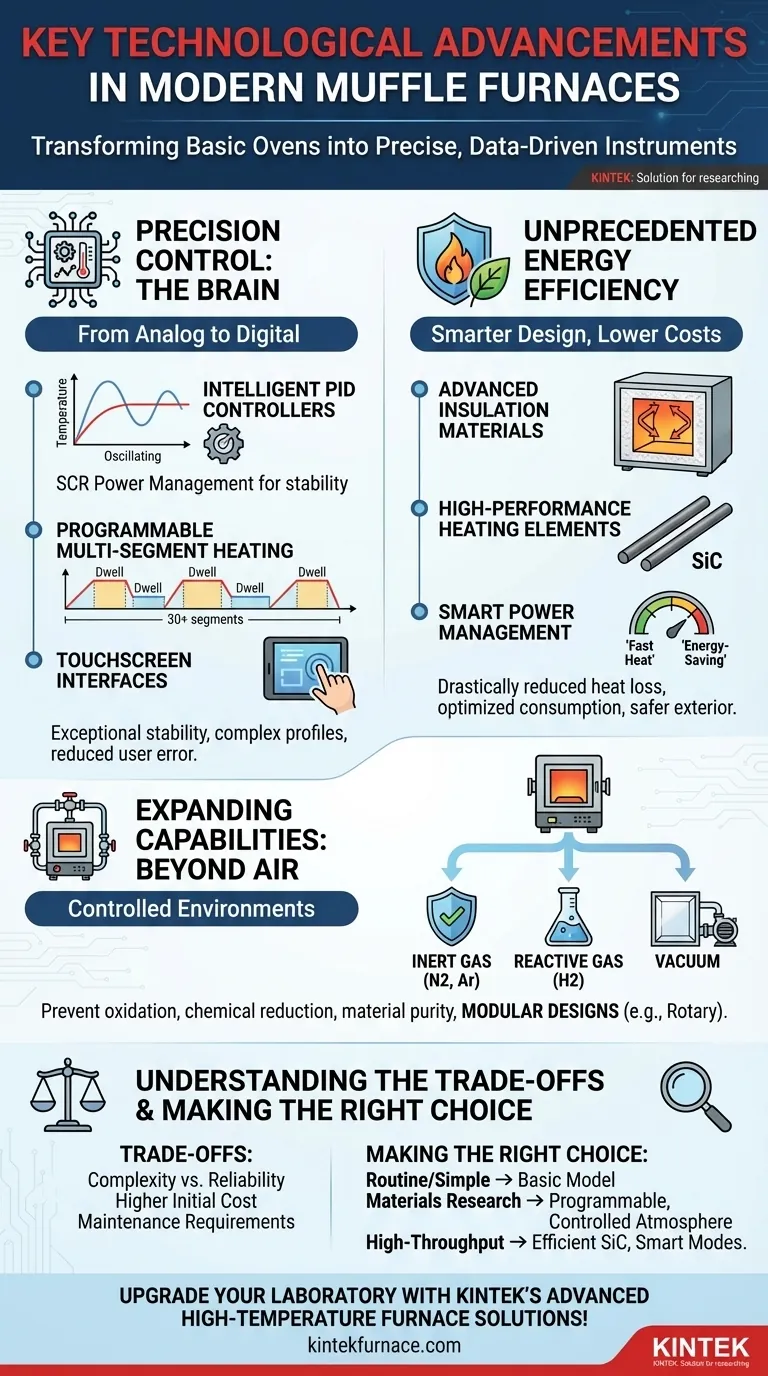

En bref, les avancées technologiques clés des fours à moufle modernes tournent autour de la précision, de l'efficacité et de la polyvalence. Celles-ci sontT entraînées par des contrôleurs numériques intelligents, une isolation et des éléments chauffants supérieurs pour des économies d'énergie, et des systèmes sophistiqués pour contrôler l'atmosphère du four, ce qui en fait bien plus que de simples boîtes de chauffage.

L'idée principale est que les fours à moufle modernes sont passés de fours basiques à haute température à des instruments précis et basés sur des données. Ces avancées permettent une plus grande reproductibilité expérimentale, des économies d'énergie significatives et la capacité de traiter des matériaux dans des environnements très spécifiques et contrôlés.

Contrôle de précision : le cerveau du four moderne

Le plus grand bond en avant dans la technologie des fours est le passage du contrôle analogique au contrôle numérique. Cela offre un niveau de précision et de répétabilité qui était auparavant inaccessible.

Contrôleurs PID intelligents

Les fours modernes utilisent des systèmes de contrôle automatique PID (Proportionnel-Intégral-Dérivé). Ce n'est pas seulement un simple thermostat ; c'est un algorithme qui anticipe et corrige constamment les fluctuations de température, assurant une stabilité exceptionnelle.

Ces systèmes utilisent souvent des redresseurs commandés au silicium (SCR) pour gérer la puissance. Contrairement à un simple interrupteur marche/arrêt, les SCR fournissent une puissance variable et douce aux éléments chauffants, empêchant les dépassements et les sous-dépassements de température.

Chauffage programmable multi-segments

Les utilisateurs peuvent désormais programmer des profils de chauffage complexes. Un contrôleur moderne typique permet de créer 30 segments programmables ou plus, offrant un contrôle précis sur les rampes de température, les temps de maintien et les vitesses de refroidissement.

Ceci est essentiel pour des applications telles que la recherche sur les matériaux avancés, le traitement thermique complexe et l'analyse thermogravimétrique (ATG), où le parcours thermique de l'échantillon est aussi important que la température finale.

Interfaces conviviales

La programmation complexe est simplifiée grâce à des interfaces à écran tactile intuitives. Cela remplace les cadrans et boutons déroutants, réduisant les erreurs de l'utilisateur et rendant les capacités avancées accessibles à tout le personnel de laboratoire.

Efficacité énergétique sans précédent

Bien qu'ils atteignent des températures supérieures à 1000°C, les fours modernes sont conçus pour être remarquablement écoénergétiques. Ceci est accompli grâce à une combinaison de matériaux supérieurs et de logiciels intelligents.

Matériaux isolants avancés

La chambre du four est revêtue d'une isolation en fibre céramique avancée. Ce matériau a une conductivité thermique extrêmement faible, ce qui réduit considérablement les pertes de chaleur vers l'environnement.

L'avantage pratique est double : moins d'énergie est gaspillée pour maintenir la température, et l'extérieur du four reste plus frais et plus sûr.

Éléments chauffants haute performance

De nombreux fours haute performance utilisent désormais des éléments chauffants en carbure de silicium (SiC). Ceux-ci sont plus efficaces pour convertir l'électricité en chaleur et offrent une plus grande stabilité et une durée de vie plus longue par rapport aux éléments métalliques traditionnels.

Gestion intelligente de l'énergie

Les contrôleurs intelligents incluent des modes d'économie d'énergie. Le four peut utiliser une puissance maximale pour un mode "chauffage rapide" afin d'atteindre rapidement le point de consigne, puis réduire automatiquement la puissance de sortie au minimum requis pour maintenir une température stable, optimisant ainsi la consommation d'énergie.

Capacités étendues : au-delà du simple chauffage à l'air

Les fours modernes ne se limitent plus au chauffage d'objets dans l'air ambiant. Ils sont devenus des outils polyvalents pour traiter les matériaux dans des conditions très spécifiques.

Systèmes d'atmosphère contrôlée

Une avancée majeure est la capacité de contrôler l'atmosphère interne du four. Cela permet un traitement thermique dans une variété d'environnements, y compris :

- Gaz inerte : Utilisation d'azote ou d'argon pour prévenir l'oxydation des matériaux sensibles.

- Gaz réactif : Utilisation de gaz comme l'hydrogène pour des processus de réduction chimique spécifiques.

- Vide : Élimination totale de l'air pour prévenir toute réaction en phase gazeuse.

Cette capacité est essentielle pour la métallurgie, l'électronique et la science des matériaux avancés, où la pureté des matériaux est primordiale.

Conceptions modulaires et spécialisées

Les fours sont désormais disponibles dans des configurations modulaires et personnalisables. Cela inclut des tubes de four interchangeables de différents matériaux et diamètres.

Des conceptions spécialisées, telles que les fours rotatifs, sont également disponibles pour les applications nécessitant un traitement continu ou un traitement uniforme des poudres et des matériaux granulaires.

Comprendre les compromis

Si les fonctionnalités avancées offrent des avantages significatifs, elles introduisent également de nouvelles considérations que chaque utilisateur doit peser.

Complexité vs. Fiabilité

Un four avec contrôle d'atmosphère, pompes à vide et un contrôleur programmable multi-segments présente plus de points de défaillance potentiels qu'un simple four à caisson. Pour les tâches de base et répétitives, un modèle moins complexe peut offrir une plus grande fiabilité à long terme.

Coût des fonctionnalités avancées

Le prix d'achat initial augmente considérablement avec chaque fonctionnalité avancée. L'isolation à haute efficacité, les éléments en SiC et les systèmes gaz/vide représentent un investissement substantiel par rapport à un four de base.

Exigences d'entretien

Les systèmes d'atmosphère contrôlée nécessitent un entretien régulier des conduites de gaz, des joints et des pompes à vide. Le coût des gaz consommables et le remplacement potentiel des composants spécialisés doivent être pris en compte dans le coût total de possession.

Faire le bon choix pour votre application

Choisir le bon four signifie faire correspondre sa technologie à votre objectif spécifique.

- Si votre objectif principal est le frittage de routine ou le traitement thermique simple : Un modèle de base avec une bonne isolation en fibre céramique et un contrôleur PID numérique offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est la recherche sur les matériaux ou le développement de processus : Privilégiez un four avec un contrôleur programmable multi-segments et des capacités d'atmosphère contrôlée ou de vide.

- Si votre objectif principal est un débit élevé ou la minimisation des coûts d'exploitation : Recherchez des modèles avec les éléments chauffants en SiC les plus efficaces, une isolation avancée et des modes logiciels intelligents d'économie d'énergie.

En fin de compte, comprendre ces avancées technologiques vous permet de sélectionner un outil qui n'est pas seulement un four, mais un instrument précis conçu pour votre tâche spécifique.

Tableau récapitulatif :

| Avancement | Caractéristiques clés | Avantages |

|---|---|---|

| Contrôle de précision | Contrôleurs PID, alimentation SCR, segments programmables, interfaces à écran tactile | Stabilité précise de la température, résultats reproductibles, réduction des erreurs d'utilisateur |

| Efficacité énergétique | Isolation en fibre céramique, éléments chauffants en SiC, gestion intelligente de l'énergie | Consommation d'énergie réduite, économies, fonctionnement plus sûr |

| Polyvalence | Systèmes d'atmosphère contrôlée (inerte, réactif, vide), conceptions modulaires | Large gamme d'applications, pureté des matériaux, personnalisation pour des besoins spécifiques |

| Compromis | Complexité accrue, coût initial plus élevé, exigences d'entretien | Considérations pour la fiabilité, le budget et le coût total de possession |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, offrant une efficacité, une reproductibilité et des économies de coûts améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos résultats de traitement des matériaux et de recherche !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau