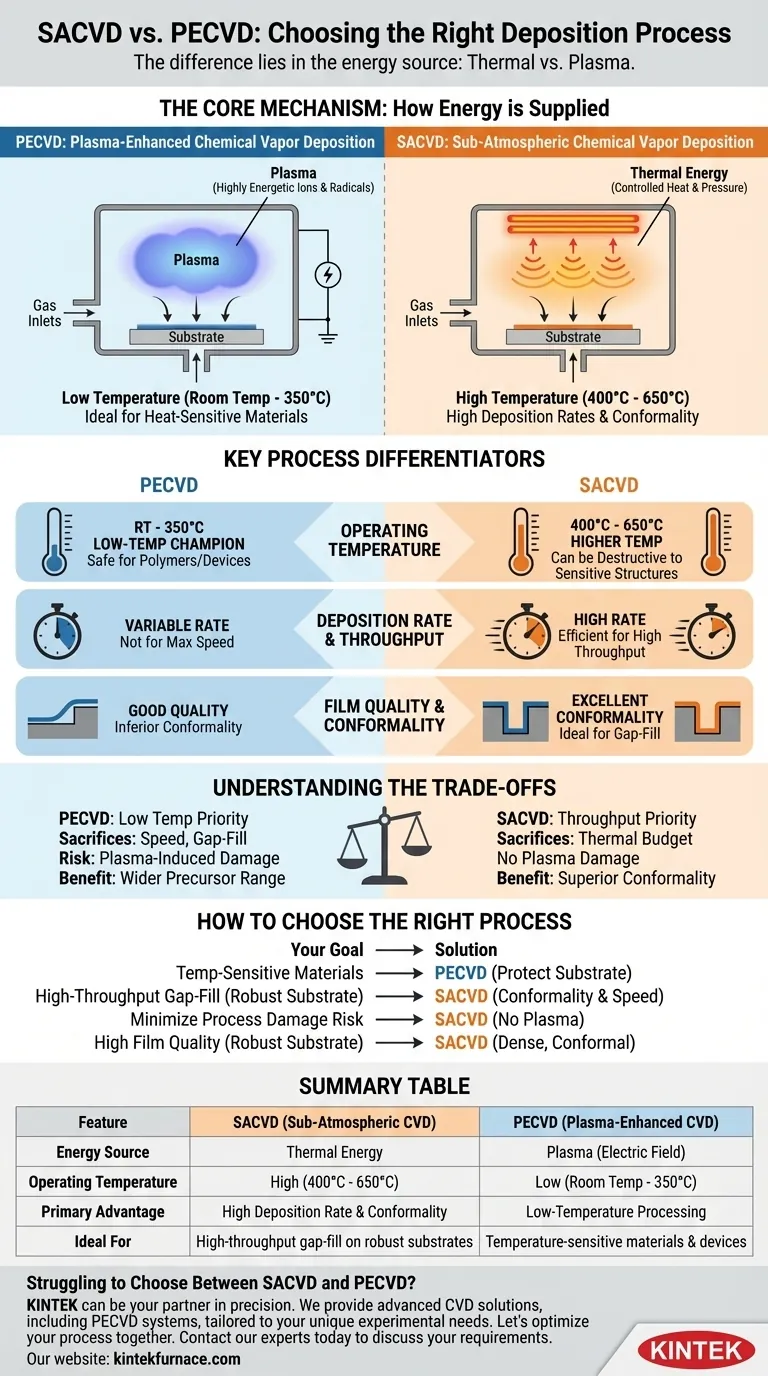

À la base, la différence entre le dépôt chimique en phase vapeur sous atmosphère contrôlée (SACVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans la source d'énergie utilisée pour piloter la réaction chimique. Le PECVD utilise un plasma pour permettre des réactions à basse température, ce qui le rend idéal pour les matériaux sensibles à la chaleur. En revanche, le SACVD utilise une combinaison spécifique d'énergie thermique et de pression pour obtenir des films conformes de haute qualité à des vitesses de dépôt élevées, mais il nécessite des températures plus élevées.

Le choix fondamental entre ces deux procédés est un compromis entre la tolérance à la température de votre substrat et votre besoin de débit et de conformité du film. Le PECVD privilégie la basse température, tandis que le SACVD privilégie la vitesse de dépôt et la capacité de remplissage des vides.

Le mécanisme de base : Comment l'énergie est fournie

Pour choisir le bon procédé, vous devez d'abord comprendre comment chacun initie le dépôt de la couche mince. La « source d'énergie » est le facteur déterminant qui dicte la fenêtre de procédé et les applications idéales pour chaque technique.

PECVD : Dépôt chimique en phase vapeur assisté par plasma

Le PECVD utilise un champ électrique pour ioniser les gaz précurseurs, créant un plasma. Ce plasma est un mélange très énergétique d'ions, d'électrons et de radicaux libres.

Ce sont ces espèces réactives, et non la chaleur élevée, qui fournissent l'énergie nécessaire pour décomposer les molécules précurseurs et déposer un film mince sur le substrat. Cela permet au procédé de fonctionner à des températures beaucoup plus basses, généralement de la température ambiante à environ 350 °C.

SACVD : Dépôt chimique en phase vapeur sous atmosphère contrôlée

Le SACVD est un procédé thermique. Il n'utilise pas de plasma. Au lieu de cela, il s'appuie sur une chaleur et une pression soigneusement contrôlées pour piloter la réaction chimique.

Le terme « Sous-Atmosphérique » fait référence à l'exécution du procédé à des pressions inférieures aux niveaux atmosphériques, mais souvent supérieures à celles d'autres méthodes CVD basées sur le vide. Ce régime de pression spécifique, combiné à des températures généralement plus élevées que le PECVD, est optimisé pour améliorer le transport des précurseurs et les réactions de surface, conduisant à d'excellentes propriétés de film.

Principaux facteurs de différenciation des procédés

La différence dans la source d'énergie entraîne des avantages et des inconvénients distincts dans les métriques de performance clés qui ont un impact direct sur la fabrication.

Température de fonctionnement

C'est la distinction la plus critique. Le PECVD est le champion des basses températures, essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les polymères ou les dispositifs comportant des couches métalliques à bas point de fusion déjà fabriquées.

Le SACVD fonctionne à des températures plus élevées (par exemple, 400 °C à 650 °C). Bien que plus basses que certains procédés CVD conventionnels, elles sont nettement plus chaudes que le PECVD et peuvent être destructrices pour les structures sensibles à la température.

Taux de dépôt et débit

Le SACVD est conçu pour des taux de dépôt élevés. Sa chimie pilotée par la chaleur et la pression est très efficace, ce qui en fait un cheval de bataille pour les applications où le débit de fabrication est une préoccupation principale.

Le PECVD peut avoir des taux de dépôt variables, mais il n'est généralement pas choisi lorsque la vitesse maximale est le seul objectif. L'accent est mis sur la possibilité d'un dépôt qui serait autrement impossible en raison de contraintes thermiques.

Qualité du film et conformité

Le SACVD est réputé pour son excellente conformité et sa capacité de remplissage des vides. Les conditions du procédé sont ajustées pour garantir que le film se dépose uniformément sur une topographie complexe à rapport d'aspect élevé, comme les tranchées profondes entre les lignes métalliques dans un circuit intégré.

Le PECVD peut produire des films de haute qualité, mais leur conformité est souvent inférieure à celle des procédés thermiques à haute température comme le SACVD. Le principal avantage du PECVD est sa capacité à basse température, qui se fait parfois au détriment de la densité du film ou de la couverture des marches.

Comprendre les compromis

Choisir une méthode de dépôt ne consiste jamais à trouver une solution « parfaite ». Il s'agit d'accepter un ensemble de compromis qui correspondent à votre objectif principal.

Le dilemme Température vs Débit

C'est le compromis central. Si votre dispositif a un budget thermique strict, vous devez utiliser le PECVD. Ce faisant, vous pourriez sacrifier une partie de la vitesse de dépôt ou de la performance de remplissage des vides.

Si votre substrat peut supporter la chaleur et que votre priorité est un remplissage des vides rapide et conforme, le SACVD est le choix supérieur.

Dommages induits par le plasma

Une considération importante pour le PECVD est le risque de dommages dus au plasma. Les ions énergétiques qui permettent le dépôt à basse température peuvent bombarder physiquement le substrat, endommageant potentiellement les structures électroniques sensibles déjà présentes sur la plaquette. Les procédés thermiques comme le SACVD ne présentent pas ce risque.

Chimie des précurseurs

Étant donné que le SACVD repose sur des réactions thermiques spécifiques (par exemple, l'utilisation d'ozone et de TEOS pour le dioxyde de silicium), sa chimie des précurseurs est souvent plus contrainte. La nature puissante du plasma permet au PECVD d'utiliser une gamme plus large de gaz précurseurs, car le plasma peut décomposer des molécules qui ne réagiraient pas efficacement dans un procédé purement thermique.

Comment choisir le bon procédé

Les exigences de votre application fourniront une réponse claire. Utilisez le guide suivant pour faire un choix définitif.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est votre seul choix viable, car il protège le substrat sous-jacent contre les dommages thermiques.

- Si votre objectif principal est le remplissage des vides à haut débit pour des structures non sensibles : Le SACVD est l'option supérieure, offrant une excellente conformité à des taux de dépôt élevés.

- Si votre objectif principal est de minimiser tout risque de dommage au dispositif induit par le procédé : Un procédé thermique comme le SACVD est intrinsèquement plus sûr, car il évite le bombardement d'ions énergétiques associé au plasma.

- Si votre objectif principal est la qualité du film sur un substrat robuste capable de tolérer la chaleur : Le SACVD produira généralement un film plus conforme et plus dense qu'un procédé PECVD à basse température.

En comprenant le rôle fondamental de la source d'énergie, vous pouvez choisir avec confiance la technologie de dépôt qui correspond le mieux à vos exigences spécifiques en matière de matériaux, de thermique et de fabrication.

Tableau récapitulatif :

| Caractéristique | SACVD (CVD Sous-Atmosphérique) | PECVD (CVD Assisté par Plasma) |

|---|---|---|

| Source d'énergie | Énergie thermique | Plasma (Champ électrique) |

| Température de fonctionnement | Élevée (400 °C - 650 °C) | Basse (Temp. ambiante - 350 °C) |

| Avantage principal | Taux de dépôt élevé et conformité | Traitement à basse température |

| Idéal pour | Remplissage des vides à haut débit sur substrats robustes | Matériaux et dispositifs sensibles à la température |

Vous avez du mal à choisir entre SACVD et PECVD pour votre laboratoire ?

La sélection de la bonne technologie de dépôt est essentielle à votre succès en recherche et développement. Le choix dépend de votre substrat spécifique, de votre budget thermique et de vos exigences de performance en matière de conformité et de débit du film.

KINTEK peut être votre partenaire de précision. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions CVD avancées, y compris des systèmes PECVD, adaptées à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent que votre four ou système est optimisé pour votre application spécifique, que vous ayez besoin d'un traitement à basse température ou d'un dépôt conforme à grande vitesse.

Optimisons votre procédé ensemble. Contactez nos experts dès aujourd'hui pour discuter de vos exigences et découvrir la solution KINTEK parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire