Bien que les deux processus utilisent des réactions chimiques en phase gazeuse, ils servent des objectifs fondamentalement différents. Le dépôt chimique en phase vapeur (CVD) est une technique utilisée pour appliquer une couche mince ou un revêtement sur un substrat, tandis que le transport chimique en phase vapeur (CVT) est une méthode utilisée pour faire croître des cristaux uniques en vrac d'un matériau ou pour le purifier. Ce sont des processus distincts dans leur mécanisme, leur configuration et leur produit final.

La distinction fondamentale réside dans leur objectif. Le CVD est un processus de dépôt additif à sens unique conçu pour revêtir des surfaces. Le CVT est un processus de transport cyclique et réversible conçu pour faire croître et purifier des matériaux en vrac d'un endroit à un autre.

Analyse du dépôt chimique en phase vapeur (CVD) : Le processus de revêtement

Le CVD est une technique essentielle dans des industries telles que la fabrication de semi-conducteurs et l'ingénierie des matériaux où les propriétés de surface sont critiques. L'objectif est toujours d'ajouter une nouvelle couche à un objet existant.

Le mécanisme de base : Dépôt à sens unique

Dans le CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction, généralement sous vide. Ces gaz ne sont pas le matériau final lui-même, mais plutôt des molécules contenant les atomes requis.

Les gaz s'écoulent sur un substrat chauffé. L'énergie thermique à la surface du substrat provoque la décomposition des gaz précurseurs ou leur réaction mutuelle.

Cette réaction entraîne le dépôt d'un matériau solide, atome par atome ou molécule par molécule, directement sur la surface du substrat, formant un film solide mince. Tous les gaz n'ayant pas réagi et les sous-produits sont pompés hors du système.

Le résultat : Une couche mince haute performance

Le résultat final du CVD est un revêtement très uniforme, dense et durable. Les propriétés de cette couche — telles que son épaisseur, sa composition et sa structure cristalline — peuvent être contrôlées avec précision en ajustant les paramètres du processus tels que la température, la pression et les débits de gaz.

Applications courantes

Le CVD est largement utilisé pour créer des revêtements fonctionnels. Cela inclut les couches de silicium dans les microcircuits, les revêtements de type diamant résistants à l'usure sur les outils de coupe et les revêtements antireflets sur les optiques.

Comprendre le transport chimique en phase vapeur (CVT) : Le processus de croissance cristalline

Le CVT fonctionne sur un principe complètement différent. Il ne s'agit pas de revêtir un substrat étranger, mais de déplacer et de recristalliser un matériau que vous possédez déjà sous forme solide, souvent polycristalline.

Le mécanisme de base : Un cycle réversible

Le processus se déroule généralement à l'intérieur d'un tube de quartz scellé et évacué (une ampoule) contenant le matériau source (par exemple, une poudre) et une petite quantité d'un gaz "agent de transport".

Ce tube scellé est placé dans un four avec un gradient de température, ce qui signifie qu'une extrémité est plus chaude que l'autre.

À l'extrémité chaude (la zone source), le matériau solide réagit avec l'agent de transport pour former une nouvelle espèce gazeuse volatile. Cette molécule gazeuse diffuse ensuite vers l'extrémité la plus froide du tube (la zone de croissance).

La force motrice : Le gradient de température

Dans la zone de croissance plus froide, la réaction chimique s'inverse. La molécule gazeuse devient instable et se décompose, redéposant le matériau d'origine — mais maintenant sous une forme de cristal unique, hautement ordonnée. L'agent de transport gazeux libéré diffuse alors vers la zone chaude pour capter plus de matériau, répétant le cycle.

Le résultat : Un cristal unique de haute pureté

Le résultat du CVT n'est pas une couche mince, mais un cristal unique de haute pureté, souvent magnifiquement facetté. La nature lente et contrôlée du processus permet aux atomes de s'arranger parfaitement, ce qui est idéal pour la recherche fondamentale et les applications électroniques spécialisées.

Différences clés en un coup d'œil

Le choix entre CVD et CVT dépend d'une différence fondamentale dans les objectifs. L'un est pour le revêtement, l'autre pour la croissance.

Objectif : Revêtement contre Croissance

Le CVD est un processus de fabrication additive. Son seul but est d'ajouter une fine couche d'un nouveau matériau sur un substrat.

Le CVT est un processus de purification et de recristallisation. Son objectif est de prendre un matériau solide et de le faire repousser ailleurs sous une forme cristalline plus parfaite.

Type de processus : Système ouvert contre système fermé

Le CVD est généralement un système à flux ouvert. Les gaz précurseurs circulent continuellement dans la chambre et les sous-produits sont continuellement pompés à l'extérieur.

Le CVT est presque toujours un système fermé. Le matériau et l'agent de transport sont scellés à l'intérieur d'un tube, et l'agent de transport est recyclé en interne tout au long du processus.

Réaction chimique : Irréversible contre réversible

Les réactions dans le CVD sont conçues pour être largement irréversibles à la surface du substrat. L'objectif est que le matériau se dépose et y reste.

Le principe entier du CVT repose sur un équilibre chimique réversible qui se déroule dans une direction à haute température et dans la direction opposée à une température plus basse.

Faire le bon choix pour votre objectif

La sélection de la méthode appropriée nécessite une compréhension claire du résultat souhaité.

- Si votre objectif principal est d'appliquer un revêtement mince, fonctionnel ou protecteur sur un composant : Le CVD est la technique appropriée pour déposer des couches aux propriétés précisément contrôlées.

- Si votre objectif principal est de faire croître des matériaux monocristallins de haute pureté pour la recherche ou l'électronique spécialisée : Le CVT est la méthode établie à cette fin, à partir d'une poudre polycristalline.

- Si votre objectif principal est de purifier un matériau solide existant : Le CVT peut être utilisé pour séparer physiquement le matériau souhaité des impuretés non volatiles en le transportant vers un emplacement différent dans l'ampoule.

En fin de compte, comprendre si vous avez besoin de revêtir une surface ou de faire croître un matériau en vrac est le facteur décisif dans le choix entre ces deux techniques puissantes.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Transport chimique en phase vapeur (CVT) |

|---|---|---|

| Objectif principal | Appliquer une couche mince/un revêtement sur un substrat | Faire croître/purifier des matériaux monocristallins en vrac |

| Type de processus | Système à flux ouvert | Système fermé et scellé |

| Réaction chimique | Largement irréversible | Réversible, cyclique |

| Produit typique | Couche mince uniforme sur un substrat étranger | Cristal unique de haute pureté |

| Configuration du système | Chambre de réaction avec flux de gaz | Ampoule scellée dans un four à gradient de température |

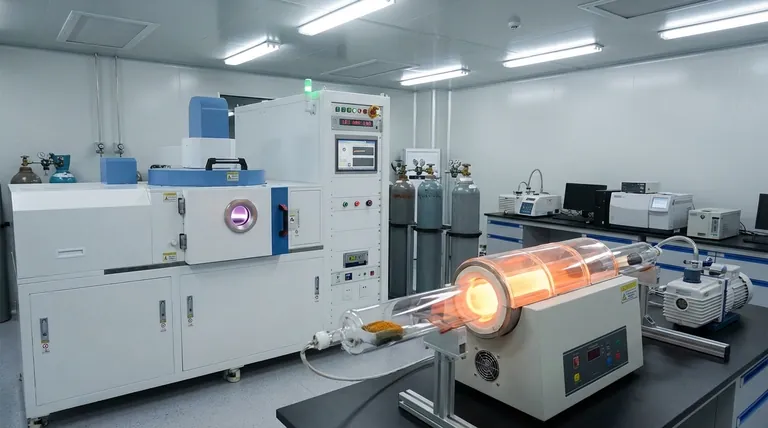

Prêt à mettre en œuvre le CVD ou le CVT dans votre laboratoire ?

Choisir le bon équipement de traitement à haute température est essentiel pour réussir le dépôt de couches minces ou la croissance cristalline. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours avancées adaptées à ces applications précises.

Notre gamme de produits, comprenant les Fours tubulaires, les Fours sous vide et atmosphériques, et les Systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que vous développiez de nouveaux revêtements semi-conducteurs ou que vous fassiez croître des monocristaux de qualité recherche.

Discutons des besoins de votre projet et explorons comment notre expertise peut accélérer votre recherche et développement.

Contactez nos experts dès aujourd'hui pour demander une consultation

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz